最終更新:2024年6月25日

検査員が行う腐食の進行度合いのモニタリングの1つが、パイプ、タンク、船体などの金属構造物の残存肉厚の測定です。これらの金属製のパイプや部品には多くの場合、塗装やそれに類する非金属のコーティングが施されています。

従来型超音波厚さ計を使用する際、塗装やそれに類するコーティングの存在が測定誤差の原因となります。塗装部の音速は非常に低速であるため、一般的に金属の厚さが塗装の厚さの倍以上の大きい値になってしまいます。

この腐食検査の問題に対処するには、高度な超音波厚さ計に備えられたオプションを使用します。ここでは、塗装またはコーティングされた金属面の残存肉厚を測定するための2つの方法を比較します。それぞれの仕組みと長所・短所についてご覧ください。

塗装またはコーティングされた金属面の残存肉厚を測定する方法の比較

この問題の解決策として、39DL PLUSおよび45MG(オプション)厚さ計では、エコーtoエコー測定とTHRU-COAT(スルーコート)測定の2つの方法を利用できます。各技法には長所と短所がそれぞれあるため、その両方について理解することが用途に合った正しい解決策の選択に役立ちます。

THRU-COAT(スルーコート)測定

エコーtoエコー測定

1. エコーtoエコー測定

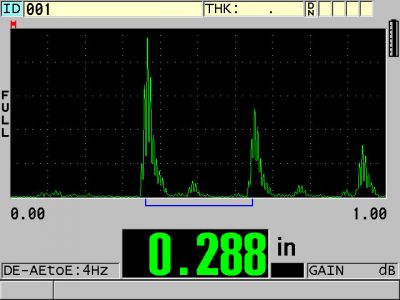

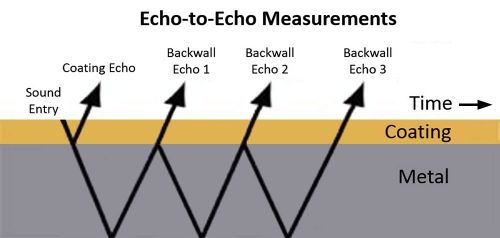

エコーtoエコー厚さ測定では、試験体を通る音波の連続往復を表す、2つの連続する底面エコー間の時間間隔を測定するという確立した技法が用いられています。

エコーtoエコー測定の仕組み

塗装された金属の場合、このような複数回の底面エコーが発生するのは金属内のみであり、コーティング部では発生しないため、1組の底面エコー間の時間間隔(底面エコー1から2、底面エコー2から3、など)は、金属母材の厚さのみを表し、コーティングの厚さは無効とされます。

エコーtoエコー測定法を使用する利点には、次のようなものがあります。

- 一般的な各種探触子に対応

- 粗い表面のコーティングにも対応

- 適切な探触子を使用して最大約500℃の高温環境下で動作可能

エコーtoエコー測定法の制限事項には、次のようなものがあります。

- 著しく腐食した金属にはない可能性もある、複数回の底面エコーが必要

- THRU-COAT測定と比較して厚さ測定範囲が限定される

2. THRU-COAT(スルーコート)測定

THRU-COAT測定では、コーティング内の1往復が表す時間間隔を識別するために、特許取得済みのソフトウェアを使用しています。この時間間隔を使用して、コーティング厚さが計算され表示されます。合計測定値からこの時間間隔を差し引くことで、金属母材の厚さを算出して表示することもできます。

エコーtoエコー測定法と比較してTHRU-COAT機能を使用する利点には、次のようなものがあります。

- 幅広い金属の厚さに対応。鋼鉄の場合、通常1 mm(0.04インチ)から50 mm(2インチ)超まで

- 必要な底面エコーは1回のみ

- 金属に孔食がある場合、より正確に最小残存肉厚を測定可能

THRU-COAT測定の制限事項には、次のようなものがあります。

- コーティングは非金属かつ0.125 mm(0.005インチ)以上の厚さが必要

- コーティング表面が比較的滑らかであること

- 2つの特殊な探触子のいずれかが必要

- 表面の最大温度が50℃までの場合のみ使用可能

エコーtoエコー測定とTHRU-COAT測定についての詳細は、こちらのビデオまたはアプリケーションノートをご覧ください。

.jpg?rev=2D3E)