時速170マイルで飛行する重さ約100トンの航空機が、滑走路の表面をかすめ飛びます。 その数秒後、別の航空機が着陸し、下り立ったタイヤから煙が小さく立ち上ります。

こうした光景は日に何千回も見られます。

航空機のホイールは着陸を安全に行う上で最も重要です。 着陸時にホイールにかかる圧力とブレーキによる熱の発生はすさまじいため、ホイールは強度がなければなりません。 しかも軽さも求められます。 このため、ほとんどのホイールはアルミニウム合金でできています。 構造の完全性を維持できるように、ホイールは渦流探傷法で定期的に検査されます。これは非破壊検査法であり、トレーニングを受けた作業者であればホイール内の亀裂や欠陥を検出できます。

航空機が着陸します。 |  航空機のホイール。 |

渦流探傷による検査

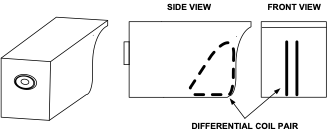

渦流探傷試験では、電磁誘導の原理を使用して表面の亀裂や欠陥を検出します。 しかし、すべての渦流探傷試験が同じように行われるわけではありません。 多くの検査は、ペンシルタイプのコイルを一つ内蔵した渦流プローブを使用して実施されます。 その名前が示すように、こうしたプローブには小さな先端があります。 航空機のホイール検査に有効ですが、サイズが小さいため検査に時間がかかります。 ただし、ホイールに特化して設計されたカスタム形状のプローブを使用すれば、このプロセスは迅速かつ効率的になります。

高度な製造業

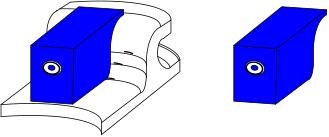

航空機のホイール検査は重要なため、プロセスを改善する新しい製造技術を開発することになりました。 3Dプリント技術を取り入れることで、ホイール検査用のカスタムプローブを短期間で作成することが可能となりました。 また、オリンパスではプローブを精度よく製造できるため、プローブが再現性の高いデータを提供できるようになります。 この工程は、顧客からホイールのCAD図面が提供されるか、実物のホイールが送られてくるところから始まります。 ホイールが送られてくると、三次元測定機(CMM)を使用して正確な測定値を求め、それをCAD図面に変換します。 正確な図面を得られたら、データを3Dプリンターに送ります。 3Dプリンターを使用すると、プローブのコイルボビンをプリントできるためコイルを手でセットする必要がなくなり、プローブの再現性が大幅に向上します。 データ品質を改善するために、渦流プローブが特定のホイール半径にぴったり合うように製造します。 このような製造工程の結果、信頼性が高く再現性のあるプローブを短期間に製造できます。 |   航空機のホイール用プローブが各ホイールの形状にぴったり合っています。 航空機のホイール用プローブが各ホイールの形状にぴったり合っています。 |

カスタムプローブにより検査を改善

オリンパス製カスタムプローブのいずれかを使用すれば、ほとんどのホイールは1回の通過で検査できるため、時間の大幅な節約につながります。 プローブの形状はビードシートのほぼ全域をカバーしており、検出度が向上します。 |  ホイールプローブを使用したサンプルの検査。 |

航空機のホイール以外の用途

高度な製造技術によって、ほぼあらゆる種類のホイールを含む、多様な用途のカスタムプローブを柔軟に設計できます。 ジェットコースター、セミトラック、トレーラーのホイールを検査するためのプローブも製造しました(これらはほんの一例です)。 オリンパスのカスタムホイールプローブが注目されるのは、以下のような多くの特長があるためです。

|  カスタムホイールプローブキット |

関連コンテンツ

厚さを乗り越えて: XRFを使用したコーティング厚さ測定(英語)