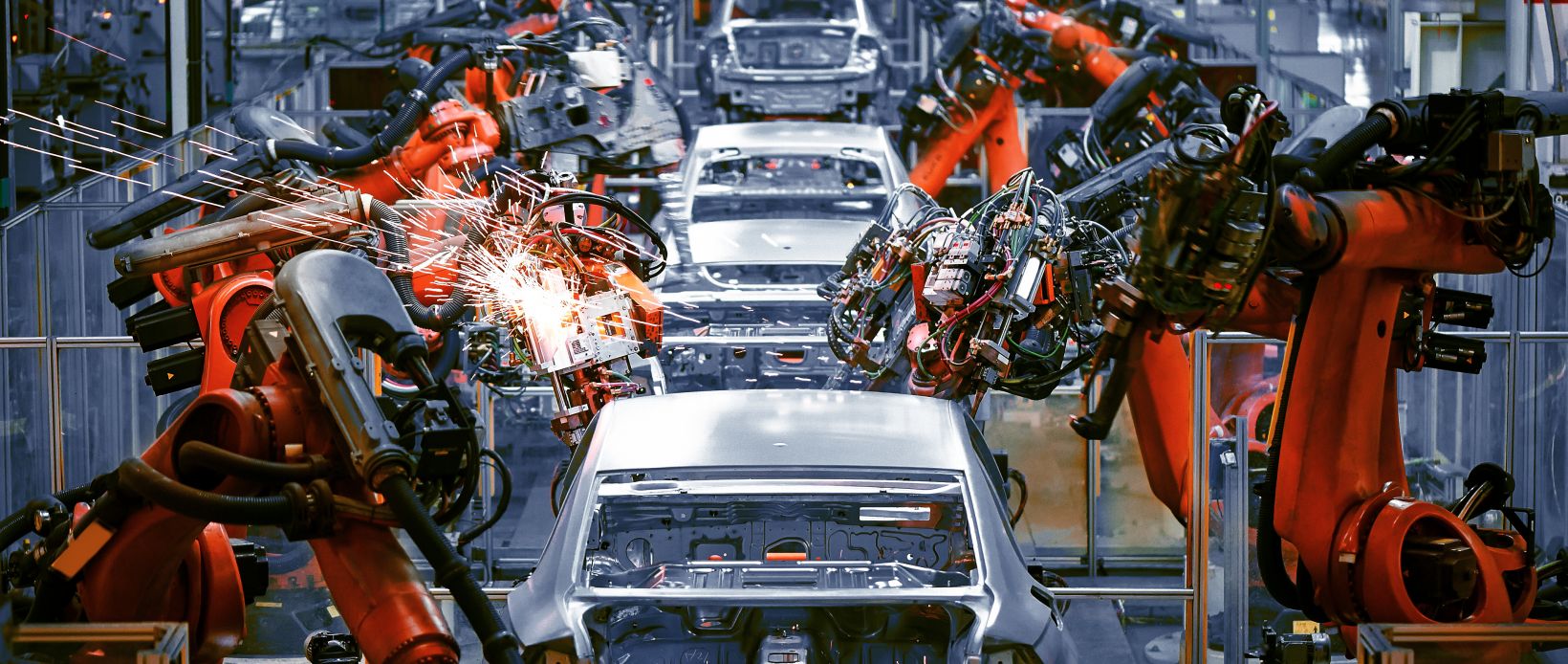

炭素繊維強化ポリマー(CFRP)複合材料は、軽くて強度のある炭素繊維入りプラスチック材料です。優れた機械的性質を持つことから、CFRP材は自動車や航空宇宙などの産業の製造部品に広く使用されています。CFRP部品の製造量が増加するにつれ、高速で効果的な検査手法を見つけることが重要になります。

第19回世界非破壊検査会議(WCNDT)のプログラムで発表された論文で、Jatzlau氏らは、当社のBondMaster™ボンドテスターのレゾナンスモードが、自動車製造用のCFRP部品の質的差異を簡単、高速、そして費用効果的に検出できることを明らかにしました。

彼らの研究目的は、CFRP部品の欠陥に関して、品質保証と検査の最も効果的な方法を特定するために、音響共振(レゾナンス)分析の非破壊検査(NDT)法を調べることでした。研究で実施した実験では、衝撃損傷、繊維のうねり、ポロシティの欠陥を持つCFRP試料を使用しました。製造エラーや作動中の損傷のあるCFRP部品の識別には、BondMasterボンドテスターが選択されました。

この論文は次のように結論づけています。「超音波やサーモグラフィなどのNDT法と比べて、音響共振分析では、欠陥のおおよその位置を含む欠陥部分の識別が早く簡単にできます。また、識別した部分にさらに複雑な検査機器を使用することで、欠陥の位置、種類、サイズを正確に調べることができます。」

実験内容と結果の詳細は、こちらの全文をご覧ください。

自動車産業における接着接合部品・構造体の役割

接着接合部品・構造体は、自動車産業の製造において重要な部分になっています。高品質の最終製品を作る上で、接合の完全性と信頼性は重大です。

共振検査では層間剥離をすぐに見つけられます。この検査では、さまざまな種類の剥離も検出できます(ハニカム複合材構造体のスキン-コア間剥離など)。

しかし、共振検査の設定と操作は複雑になる場合があります。この検査には液体カプラントが必要ですが、接合部のスキャンは難しくなります。液体カプラントは汚染の可能性があるため、複合材料や構造体によっては使用できない場合もあります。

BondMaster 600ボンドテスターでは、ピッチキャッチ分析や機械的インピーダンス分析(MIA)など、カプラントを必要としないボンドテストが可能です。BondMaster 600Mモデルで使用可能な共振検査法は、さまざまな複合材構造体の層間剝離や剝離の検出に特に優れています。最も効力を発揮するのは薄いスキンの複合材料です。

レゾナンスモードによる接着接合検査:その仕組み

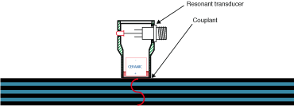

共振法では、特殊な狭帯域幅の直接接触型超音波プローブを使用します。この手法は、明確に共振する高品質の超音波探触子を材料に音響的に結合させたときの、インピーダンスの変化に基づいています。測定される探触子の電気インピーダンスは、試験体の音響インピーダンスの影響を受けます。特定の複合材料の音響インピーダンスは、接着不足があると変化します。

剥離は振動する薄板として作用し、板の厚さが板中の音波長の奇数倍(1、3、5など)に等しい場合、定常波が生成されます。

1つの波長に関して、l = v/fです。ここで、vは材料中の音速、fは共振周波数です。層が薄いほど、共振周波数は高くなります。

下の図1は、試験体の剥離した接合部にカップリングされた共振探触子と、その結果生じる定常波を示しています。

図1: 薄板または剥離した接合部の共振定常波

音響インピーダンスに関して、Z = rVtanh[a +i(ß +kt)]です。aは反射率定数、ßは位相変化、tは板厚、kは波数です。

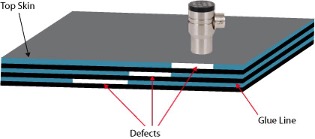

接着接合部において、剥離による有効厚さの変化は、探触子の共振周波数での信号の位相と振幅に大きく影響します。多層接合部では、位相は図2で示すとおり剥離層の深さに関係します。

図2:多層剥離検査

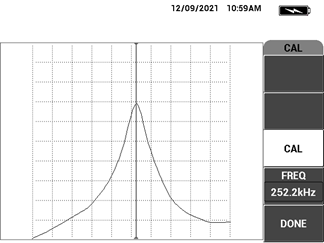

BondMaster 600Mボンドテスターでは、周波数範囲でスイープして位相ヌルを位置決めすることにより、空中で探触子の共振周波数が自動的に選択されます。

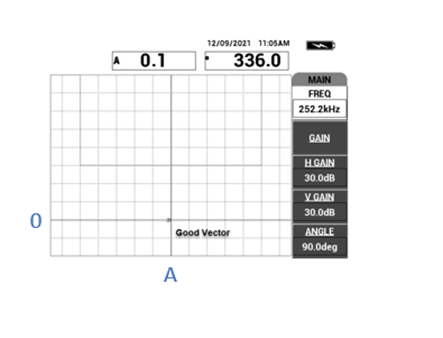

その後はその周波数で作動します。図3は、プローブの正しい動作を表しています。

図3:BondMaster 600Mはプローブの周波数範囲全体をスイープし、そのプローブの共振特性を表示します。共振周波数を確認することで、プローブの正しい動作が確定します。

複合材部分にプローブをカップリングすると、ダンピング材のような反応を示し、共振周波数の変化と同じように、振幅が縮小したり、プローブの帯域幅が減少したりします。下の図4に示すように、プローブは接合の良好な欠陥のない領域でヌルになっています。

図4:プローブは接合の良好な欠陥のない領域でヌルになっています。22

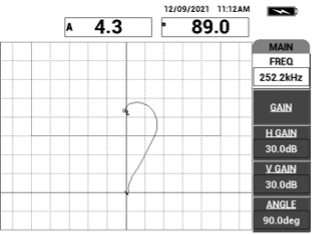

層間剥離のような欠陥がある場合、その欠陥によってプローブの共振周波数が変わるため、画面に表示されるベクトル位置が変化します。位相はベクトル0で示され、振幅Aは中央のヌル点からの距離で示されます。ディスプレイ上の信号は、下の図5のようになります。

図5:BondMaster 600Mで検出された層間剝離の例26

プローブの周波数は、スキン層の厚さと材料の種類に基づいて選択します。剥離に対する感度を適正にするため、層が薄いほどプローブ周波数を高くする必要があります。

プローブの周波数は、層の音響インピーダンスに比例します。グラファイトやグラスファイバーのような低インピーダンス材料(Z = rV。Zはインピーダンス、rは密度、Vは材料音速)には、金属スキン層より低い周波数プローブが必要です。

薄い層や金属層に適した高周波数を使用するほとんどのボンドテストには、35~350 kHzの周波数が適しています。

ボンドテストを使用した積層複合材の簡単な検査

BondMaster 600Mボンドテスターは、ピッチキャッチRF、ピッチキャッチインパルス、ピッチキャッチスイープ、レゾナンス、そして特に改善されたメカニカルインピーダンス解析(MIA)など、さまざまな標準的検査法に対応できます。BondMaster 600Mボンドテスターのレゾナンスモードでは、プローブ内で伝播波/定常波の振幅と位相の変化を測定します。共振プローブは狭帯域幅の直接接触型探触子であり、プローブのインピーダンスの変化はBondMaster 600MボンドテスターのX-Yディスプレイで表示されます。

レゾナンスモードは、層間剥離を検知するシンプルで信頼性のある方法です。多くの場合、層間剥離の深さは信号の位相角の変化から想定できます。BondMaster 600Mのレゾナンスモードが極めて簡単に操作できる主な理由は、積層複合材アプリケーション用に、工場出荷時にパラメーターが事前設定されているためです。

高速自動システムへのボンドテストの容易な統合

NORTEC™ 600渦流探傷器と同様に、BondMaster 600ボンドテスターも統合検査システムにシームレスに組み込んで、産業環境で確実に機能させることが可能です。

ボンドテストの詳細は、当社のホワイトペーパーをご覧いただくか、対面デモまたはオンラインデモをお申込みください。

関連コンテンツ

お問い合わせ