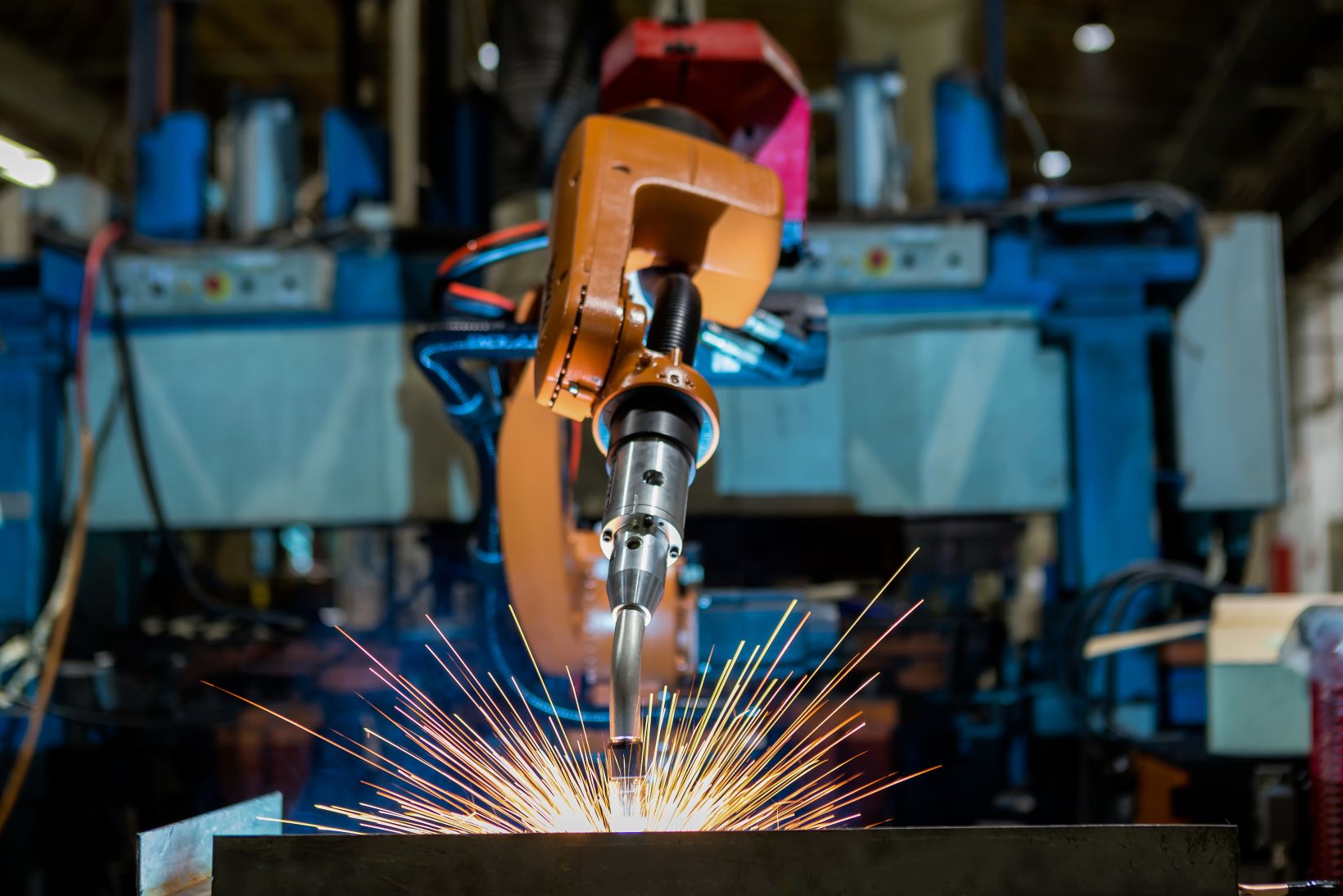

レーザー溶接は、高エネルギー密度のレーザービームを熱源として使用する、効率的かつ精密な溶接方法です。 現在、レーザー溶接が最もよく使用されるのは、自動車、造船、航空機産業などの高精密製造分野であり、薄壁の部品の溶接に広く用いられています。

企業が先端技術製品を革新し作り出すのに合わせて、製造業界は変革を続けています。 インテリジェントな製造が主流になりつつある中、製造要件は絶えず改善されています。 こうした要件を満たすため、メーカーはインライン自動溶接へと切り替えて、部品の大規模な高速溶接を実施しています。

自動溶接の利点と難点

自動溶接の利点は高速で労働コストが低いことで、手動溶接ではかなわないレベルの生産効率を上げることができます。 ただし、ポロシティ、溶接不良、亀裂などの欠陥が発生する可能性があり、生産品質に影響します。

被加工品とその欠陥を手動で検出する方法は、自動生産ラインの生産効率には見合いません。 そのため、生産ラインにある被加工品を高速かつ効率的に検査するには、渦流探傷のような高速検出方法が必要になります。

渦流探傷とは

渦流探傷(ECT)は、電磁誘導の原則に基づく非破壊検査法で、導電材料を対象とします。 ECTは小さな亀裂も感知し、表面と表面近傍の欠陥をすばやく検出できます。

渦流探傷プローブは対象物に接触する必要がないため、複雑な形状やサイズの導体を検査できます。 カプラントを使用する必要もないので検出速度が速いことから、ECTは自動車生産ラインで部品を効率的に検査する方法となっています。

渦流探傷システムは、渦流探傷器、渦流探傷プローブ、ホストコンピューター、モーションコントロールシステムから構成されます。 探傷器を生産ラインに組み込めば、メーカーはインライン探傷によるリアルタイムの検査結果を手に入れることができます。

渦流探傷システムの主な構成要素

渦流探傷システムの主な構成要素について、簡単に説明します。

1. 渦流探傷器

当社のNORTEC™ 600渦流探傷器は、高性能デジタル回路と最先端テクノロジーを組み合わせています。 5.7インチのVGAディスプレイとフルスクリーンモードにより、ほとんどの照明条件で高い視認性と優れたコントラストを持つ渦流信号を表示できます。 NORTEC 600探傷器は、高速セットアップのために組み立てラインに容易に統合できます。

オリンパスNORTEC 600渦流探傷器

2. 渦流探傷プローブ

渦流探傷プローブを渦流探傷に使用すると、メーカーによる生産ラインでの溶接部検査が経済的かつ効果的になります。 この工程は清潔で非破壊式であり、コーティングや酸化被膜を除去する必要がないため、時間の節約につながります。 このプローブには、さまざまな種類の欠陥を検出できる感度の高さもあります。

鉄の溶接部検査用に設計されたオリンパスの溶接部用プローブ

3. ホストコンピューター

ホストコンピューターは、渦流探傷器とモーションコントロールシステムとの通信を通して検出プロセスを制御可能な、一般的な産業用コンピューターです。

4. モーションコントロールシステム

モーションコントロールシステムは、検出プロセスにおいて被加工品とプローブとの間を調整して、プローブが溶接部検査を完了できるようにします。 この仕組みは次のようになっています。

ホストコンピューターが開始コマンドを送信すると、モーションコントロールシステムが被加工品とプローブを指定された位置に動かします。 次に、ホストコンピューターが渦流探傷器に検査指示を送信すると、渦流探傷器が作動を開始します。

同時に、ホストコンピューターはモーションコントロールシステムに検査指示を送信し、モーションコントロールシステムは渦流探傷プローブを動かして、溶接部全体を検査します。 検査が完了すると、ホストコンピューターはモーションコントロールシステムと渦流探傷器に終了コマンドを送信して、溶接部探傷が完了します。

探傷時に欠陥が見つかった場合、ホストコンピューターにアラーム信号が送信されます。 信号を受信したホストコンピューターは、その被加工品が失敗(NG)かOKかをオペレーターにプロンプト表示します。

先進の探傷テクノロジーで時代の波に乗る

インダストリー4.0やインテリジェントな製造基準を導入するメーカーが増えるにつれて、ECTシステムのように高速で接続性のあるテクノロジーを取り入れることが、次のレベルの効率性に到達し、競争力を保つために役立ちます。