当社のNDT超音波探傷(UT)機器全製品は、材料や構成部品の厚さの測定、欠陥の検出、構造的完全性の試験を非破壊的に行うための、極めて優れた機能を提供します。

- UT厚さ計は、ほとんどの工業用材料の厚さを測定可能です。

- 超音波/フェーズドアレイ探傷器は、各種材料の隠れた亀裂、ボイド、剥離、同様の不連続部の検出やサイジングが可能です。

これらの超音波探傷機器は、航空宇宙、自動車、鉄道、鉱業、石油・ガス等の産業において、さまざまな用途に用いられています。

超音波探傷を実施できる各種用途をアルファベット順に紹介します。

アルミニウム

飲料産業で使用されるアルミ缶は、日常的に肉厚の正確性が検査されます。 超音波肉厚計測では、外側から該当部分に超音波を音響結合させるだけで、直ちにデジタル測定できます。

オーステナイト(およびその他の合金)

オーステナイト材料は、主に腐食耐性が優れていることから、商用に生産される全ステンレス鋼の70%を占めます。 耐食合金(CRA)とバビット合金は、この材料グループに属します。 超音波探傷は、以下の検査に役立ちます。

- 厚肉、厚い構成部品

- 厚みのある異材溶接部

- 標準のリニア横波検査では不可能な、薄肉のオーステナイト鋼パイプの検査

炭素鋼

炭素鋼製の構造物は、腐食によって材料の元の厚さが減少しがちです。 長期にわたって検出されなかった場合、腐食によって壁は弱体化し、危険な構造的不具合を引き起こすことがあります。 安全性や経済性を考慮すると、金属パイプ、タンク、または腐食を受けやすい構造物には定期的な検査が必要です。

超音波探傷では、塗装越しでも(稼働中の)高温下でも、材料を損傷することなく表面の片側から潜在的な内部腐食を正確に検出できます。 金属パイプの軸方向の検査にも、超音波探傷器とスキャナーを使用できます。

金属パイプやタンクの腐食測定とともに、製造時の正確な厚さ測定にも使用可能です。 一例としては、航空機エンジンの中空タービンブレードの肉厚測定が挙げられ、製造時のコアのずれ検出と稼働時の摩耗測定を行えます。

パイプ等のチューブ形状の溶接部検査も、NDT工業用スキャナーなどの超音波探傷機器を使用すれば、音響的および機械的な課題のどちらにも対応可能です。

鋳造品

空洞のある鉄製および非鉄製の鋳造品の肉厚を超音波で測定できます。エンジンブロックのような複雑な形状でも可能です。 超音波厚さ計は、鋳鉄内の球状化率の検査にも使用できます。

鋳造プロセス時には、金属内にボイド、ポロシティ、介在物、亀裂が発生することがあります。 このような欠陥は、トレーニングを受けた作業員が適切な探触子とともに超音波探傷器を使用することで識別できます。

複合材産業で急速に普及している積層造形も、鋳造品に用いられています。

セラミックス

構造用セラミックスや電子セラミックス部品のほとんどは、超音波厚さ測定に最適です。 通常、焼成セラミックスは、さまざまな厚さのものを優れた精度で測定できます。 超音波厚さ計は、タービンブレード、バルブ、および他のエンジン部品のような構造材用セラミックスの厚さ測定に使えます。 縦波と横波の速度を測定することで、弾性率も計算できます。

クラッドメタル製調理器具

従来型超音波探傷では、クラッドメタル製調理器具の厚さをモニタリング可能です。この調理器具は、ステンレス鋼の胴体部と、2つの薄い鉄鋼層で銅かアルミの比較的厚いコアを挟み込んだ底部を組み合わせています。 品質管理上重要であるため、クラッドメタル製調理器具の製造業者は、底部分を構成する3層の厚さをモニタリングする必要があります。

複合材

複合材は、従来の材料(アルミニウム、鉄鋼、さらにはチタンなど)より強度があり軽いのが普通です。 超音波によって内部および外部スキンの非接合、液体の存在、および潰れたコアの検出が可能となります。

複合材構造物をもつ航空機の使用が増加したことに伴い、空港で航空機のターンアラウンド中に衝撃損傷のチェックを迅速に行う必要性が生じました。 超音波フェーズドアレイは、航空機の複雑な複合材部品の全容積検査に使用できます。 航空宇宙用複合材の超音波厚さ測定も可能で、翼、胴体、ダクト、パネル、ファンの羽根などのパーツの厚さ測定を瞬時に行えます。

このカテゴリーに属する材料には、炭素繊維(CFRP)やグラスファイバー(GFRP)があります。

グラスファイバー

超音波厚さ計は、部品の片側から測定することでさまざまなグラスファイバー用途に使用できます。 例えば、グラスファイバー製の貯蔵タンクやパイプは、製造工程中や稼働中に検査することで、腐食性化学薬品による浸食や層間剥離の発生を防ぐことができます。 グラスファイバー製ボートの船体とグラスファイバーゲルコートの厚さ測定も、ボート製造業界ではよく知られている超音波の用法です。

ガラス

ガラスは安価で、さまざまな形状に鋳造、成形、吹き出しを行うことが可能な極めて万能な工業材料です。 また、高周波音波の伝搬性が高いため、超音波厚さ測定に最適な材料です。

ほとんどの商用ガラス製品は、その形状から、ノギスやマイクロメーターでの厚さ測定は困難です。 しかし、超音波厚さ計なら、ほぼすべての商用ガラス製品を容易に測定できます。 測定でガラスを傷つけることなく、迅速、正確、そして高い信頼性で行えます。

金

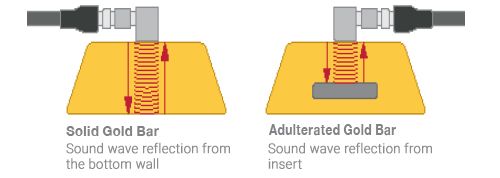

超音波探傷器は、金の延べ棒(ゴールドバー)が均一で異物が内包されていないことの確認にも役立ちます。

探傷器から発せられた音波は、ゴールドバーの底部、ゴールドバーの内包物(タングステンの金属内包物など)、または内部ボイドから反射します。 探傷器では、ゴールドバーの底部から反射した音波と、内包物や内部ボイドから反射した音波を区別できます。

鉄

超音波探傷器では、鋳鉄の黒鉛球状化率の測定や、ねずみ鋳鉄と球状黒鉛鋳鉄の区別が可能です。 この技術は球状黒鉛鋳鉄の均一性をチェックする必要がある鋳造工場で役立ちます。

液体

充填工程を通過する大量の容器内の液位を高速に自動測定するには、超音波液位測定が適しています。 超音波測定では、非侵襲型の方法による容器内やパイプ内の液位の測定(直接液位測定)、または密封容器内における液体の有無の検知(存在/不在試験)が可能です。

採掘機器

鉱業では、以下のような重機部品の検査に超音波フェーズドアレイが大いに役立ちます。

プラスチック

一般的なすべてのプラスチックは超音波で測定できます。 次に例を示します。

- 飲食物に使用される多層パッケージ

- 自動車用エアバッグカバーの破断部位

- 燃料タンク

- 航空機の樹脂製フロントガラス

配管や他の多くの組み立て部品に使用される多用途の熱可塑性樹脂である高密度ポリエチレン(HDPE)も、この材料カテゴリーに属します。

ゴム

ゴムにおける音響減衰は、通常、他の材料に比べて大きくなりますが、厚さは高浸透型の厚さ計で測定できます。

一般的な用途は次のとおりです。

- ゴム製チューブ の肉厚

- 強化ゴム製コンベヤーベルト 全体の厚さと深さ

- タイヤ のトレッドの厚さ

チタン

航空機の構造部品の中には、エンジンマウントやフレームのようにチタン鋳造物で作られているものがあります。 このような材料は、粒子構造が大きいために検査が非常に難しくなっています。 チタン鋳造物の検査に超音波フェーズドアレイを使用すると、X線や超音波技術を使う従来の方法よりも検出能力が遥かに高くなります。

さらなる超音波検査用途の探求

超音波探傷の用途はさまざまな業界にわたって数多くあるため、当社は新たな活用法を探し続けます。 さらに詳細な用途については、当社のオンラインリソースセンターをご覧いただくか、InSight Blogにご登録くだされば、新たな用途やケーススタディの情報を真っ先に受け取ることができます。

関連コンテンツ

ウェビナー:従来型超音波検査機器の今日の進歩による検査品質の向上

ウェビナー:腐食の検出と評価における超音波技術とフェーズドアレイ技法の進歩

お問い合わせ

.jpg?rev=4066)