Paul Hayes,Sinewave Solutions(赛恩维夫解决方案)的所有者,拥有超过25年的无损检测支持经验,服务于核能、发电、航空航天及其他安全关键行业。凭借其丰富的现场经验和在先进超声波技术领域的工作,Paul分享了他对相控阵技术以及如OmniScan™ X4 128:128PR(超声波缺陷检测仪)等高通道仪器如何重塑复杂检测流程的看法。

专利申请中

问: Paul,能否请你谈谈在你的职业生涯中,超声波检测技术是如何发展的,以及这些变化对你所服务的行业产生了哪些影响?

答: 自上世纪90年代中期以来,我一直在核电站和其他关键行业工作。我的第一份核能工作是在 1996 年的九英里角核电站,当时我们所有的工作都是使用传统的 A扫描设备完成的。现在回想起来,我们用如此有限的工具竟然能完成那么多工作,也有许多缺陷是我们根本无法看到的。

从 A扫描到相控阵,再到如今强大的 128:128 平台(如 OmniScan™ X4 128:128PR),这一技术演变已经彻底改变了我们在核能、发电、航空航天甚至增材制造领域应对最具挑战性的检测的方式。

如今,如果没有那种成像能力,我根本不会想去处理这些应用。

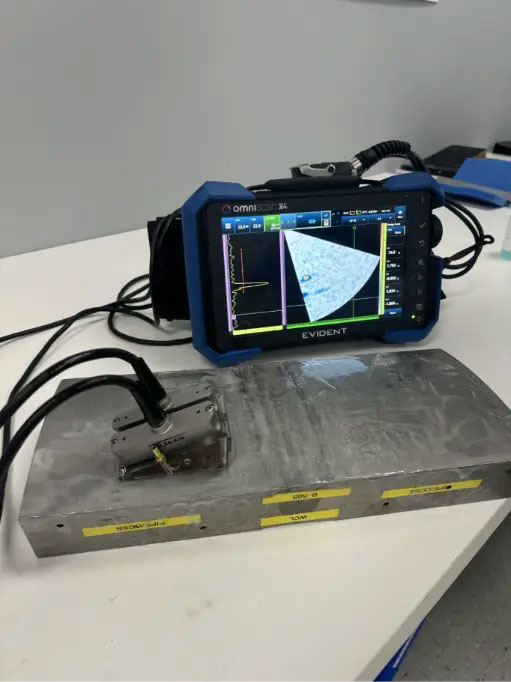

OmniScan X4 128:128PR 运行中

从“艺术形式”到影像:利用相控阵技术解决IGSCC问题

我职业生涯中最早期的重大挑战之一是 IGSCC(晶间应力腐蚀开裂)。这些缺陷极难检测,尤其是使用老式A-scan扫描仪时。

在 A 扫描中,IGSCC 指示通常表现为一个尖锐、狭窄的信号,看起来几乎与几何信号完全相同。裂纹通常出现在304/316不锈钢的焊根处或其附近,而焊根本身已产生很强的信号。所以,你会看到一个很大的根响应,而唯一能提示可能存在裂纹的线索,就是该信号的微小变化。或许回声稍微移动了一下,或许形状稍微改变了一点。

我们错过了很多。大家也是如此。

当我们首次采用相控阵技术时,我们发现检测性能有了显著提高。我们不再凝视单个A扫轨迹,试图解释一个小信号,而是可以在图像中真正看到焊缝体积。在 A 扫描中可能完全被忽略的根部轻微偏移,在图像中却突然直观地显示为“不该出现的东西”。

另一个重要因素是动态范围。早期的相控阵系统仍然存在局限性,通常其振幅范围为100%或200%,在焊根的高幅值信号下会出现饱和。你无法将信号幅度调整得足够低,以看清实际情况。借助当今的 16 位系统和高达 800% 的扩展振幅范围(如现代 OmniScan 平台所具备),您终于可以控制这些大信号了:

- 将屏幕上的强几何信号降低

- 避免饱和

- 打开根部周围的视图,以查看实际缺陷。

对于 IGSCC,高动态范围和真实成像的结合,使得核电领域中最难的检测之一变得可重复、可辩护,并且对“经验”和直觉的依赖大大降低。

对于 IGSCC,高动态范围和真实成像的结合,使得核电领域中最难的检测之一变得可重复、可辩护,并且对“经验”和直觉的依赖大大降低。

如果你问我整个职业生涯中最难的检验是什么,异种金属焊接(DMW)和堆焊绝对名列前茅。

在核工业中典型的异种金属焊接中,可能会出现以下情况:

- 不锈钢管

- Inconel 182 堆焊

- Inconel 焊缝金属

- 更多打底堆焊

- 然后是碳钢

每个界面都可能使声束发生弯曲、散射,或产生看起来与裂纹极为相似的反射。早期,我们对其中一些焊缝使用了自动A扫描系统。数据看起来像素化且噪点很多。我们能察觉到“某种东西”在那里,但除非非常明显,否则几乎不可能确信自己的观察结果。

我记得有一次在停机检修时,数据看起来很可疑,我们离开时心里想着也许真的有问题,也许什么问题也没有。到下一个检修期时,那道焊缝已经开始在地板上漏水了。我们意识到,我们原本以为没什么大不了的,实际上是一条裂缝。

这种经历令人谦卑。

这正是现代相控阵技术发挥巨大作用的地方。

- 你可以聚焦 更大、更低频率的探针以穿透多个界面和高噪声的因科镍合金材料。

- 能够在深处更高效地聚焦声波,提高对裂缝尖端的灵敏度,即使它埋在覆盖层和多层焊缝及涂抹层之下。

- 您可以运行 多个组同时,在不同的焦深、不同的角度,甚至不同的偏转角度,而无需重新扫描。

在堆焊覆盖方面,情况变得更加有趣。在许多工厂,泄漏的DMW通常的修复方法就是进行堆焊覆盖。在原有的焊缝和管道上再堆焊一层厚厚的 Inconel(因科镍合金)焊层。从结构上来说是可行的,但从超声检测的角度来看,你实际上让问题变得更加困难。现在裂纹尖端可能深达1.5英寸或更深,穿过高衰减材料,并具有复杂的界面。

这时,像 OmniScan X4 128:128PR 这样拥有更多通道和更大孔径的系统就显得尤为重要。

- 你可以驱动 大孔径在 低频率下,以足够的能量穿透覆盖层,并且仍然能够看到裂纹尖端。

- 您可以设置 倾斜和聚焦组,以捕捉偏离轴线或方向异常的裂缝。

- 您可以通过使用相控阵实现自动化覆盖层检测,而不是采用手动方法,越来越多的工厂正在朝着这个方向发展。

现在很多核电站现在甚至都不考虑对覆盖层进行人工检查。它是自动化的,并且采用了相控阵技术,因为成像和覆盖范围要好得多。

斜角:实时判别几何结构与裂纹

在拥有更多脉冲器(如 128:128PR)的设备上,一项常被低估但极为强大的功能就是斜角(skew angles,斜角扫描)。

在焊缝检测中,我们常常要应对许多几何结构,它们容易被误认为裂纹。为了区分并辨别哪些是真实的,我们有一套几乎像流程图一样的规则:首先,你能否从焊缝的两侧看到它?然后,它是否定位在可疑位置?是否表现出贯穿壁的深度和“移动”?你能否用不同的角度看到它?它能否保持斜角? 在矩阵阵列中设定正负固定度数的斜角,成为重要的确认工具。在被动方向增加更多阵元可以实现更大的转向范围。阵元数量增加也需要更多的通道。被动轴上的偏转功能可以帮助处理以下情况:

- 噪声较大的焊根

- 阶梯孔(内径处的内部加工步骤)

- 错位在管道之间

- 背环/背板

仅从探头正前方的视角来看,所有这些特征都能在你寻找裂缝的地方,尤其是在内径处,产生强烈且清晰的回波。多年来,许多管道因为根部信号噪声大或阶梯孔(counterbore,阶梯孔)在传统检测方法下被误判为裂缝而被切除。

倾斜角度改变了局面。

通过倾斜,你不仅可以在主方向上引导光束,还可以在侧向上引导光束。在脉冲数量较高的相控阵单元上,您可以:

- 构建横向更宽的探针(具有更多横向元件)

- 保持前向覆盖和倾斜覆盖,同时进行

- 在一次扫描中,分别以零(向前)、正偏斜和负偏斜作为独立的组运行。

这很重要的原因如下:

- 几何结构(沉孔(counterbore)、错位(mismatch)、背衬环(backing ring))高度依赖于方向。当以偏斜角度扫描时,声束往往会从这些表面掠过,难以返回强信号。

- 裂纹则在多个方向上具有切面。当你调整斜角时,其中一个角度会“命中”裂纹的某个面,从而产生强烈且具有特征性的响应。真正的裂缝在斜角条件下依然能够保持响应

所以,如果你在正向检测时发现可疑信号,但在斜角扫描下没有任何响应,那很可能是几何结构造成的。

如果你在正向检测时看到有反应,并且在一个或多个斜角上看到强烈且一致的反应,那么你现在看到的就是表现出裂缝特征的信号。

128:128 为您提供的是 通道数,让您可以不受限制地执行这些倾斜组。您无需更换设置、重新加载配置或重新扫描焊缝。您可以实时对比以下内容:

- 不同的角度

- 不同的焦深

- 不同的频率

- 不同的偏斜方向。

一次扫描即可完成所有项目。

热疲劳和偏轴裂纹:值得信赖的检测覆盖

另一个棘手的问题是热疲劳. 这些裂纹可能以非典型的方向出现,因为它们是由热循环和机械载荷共同驱动的。它们通常仍然在内径表面连通,但它们并不总是平行或垂直于管道。它们可以偏离轴线,向异常的方向扩展。

使用典型的 X-Y扫描仪和单一声束方向进行传统扫描时,很容易直接扫过热疲劳裂纹的顶部而完全无法发现它。如果你正好对准它,就会检测到信号。否则,你就错过了。

当你在像 OmniScan X4 128:128PR 这样的系统中引入倾斜扫描和多焦点深度时,你可以:

- 能更有效地覆盖偏轴方向。

- 利用倾斜角度“扫查”整个体积,捕捉那些未与主声束对齐的裂纹。

- 微调焦深,确保在特定壁厚下不会出现过度聚焦或聚焦不足的情况。

这不仅仅是更多的数据;这是更有信心的数据。当你使用倾斜组和多个焦深一段时间后,你就会开始相信,如果那里有东西,其中一个角度就能检测到它。

航空航天、增材制造和噪声材料

在核能领域之外,我现在也接触了 航空航天复合材料,包括复杂芯材、蜂窝结构和增材制造。共同的主题? 信号噪声大的、信号衰减的、不寻常的材料。

有些材料内部含有泡沫或蜂窝状芯材。乍一看,你会觉得超声波根本不应该穿透那种材料。但是,只要探头设计得当,能量足够,就能从中获得有用的数据。

这里再次体现了拥有128个通道的优势:

- 你可以设计更宽的探头并且仍然能够完全驱动它们。

- 你可以选择 较低的频率以实现更好的穿透性,同时不会完全牺牲分辨率。

- 每次扫描可以覆盖更大的表面积,这在航空航天领域至关重要,因为像机翼结构这样的部件通常很长,扫描距离也很大。

我见过一些情况,以前用较小的步长和传统设备扫描机翼腹板或圆弧段时,需要多个班次才能完成。通过采用由强大的相控阵单元驱动的宽阵列,我们可以将扫描时间缩短为:

- 四个班次的扫描

- 纯扫描时间可在午餐前完成

这不仅仅是一项技术改进;这是一场生产通量的革命。

有些材料仍然难以检测,并且需要显著更高的能量。这就是为什么我设计了 T-800 ,使其能够兼容 OmniScan。但这又是另一个话题了,以后有机会再说吧!

中断时间、速度和实际业务影响

在核能领域,停运时间就是金钱,价值巨大。在我职业生涯早期,一次普通的停机检修(包括常规超声检测)可能会让我们在现场待上大约一个月。随着相控阵技术成为标准,相同的工作任务现在只需要10天到2周就能完成了。

其中很大一部分原因是速度。

- 相控阵扫描能够比传统的A型扫描更快地覆盖焊缝体积。

- 自动相控阵减少了人工重新扫描和重新解释的需要。

我见过以前需要30–40分钟才能扫描的单个焊接部分,现在大约只需60秒即可完成扫描。一开始,技术人员担心这种速度会让他们失业。事实是,工作依然充足,但现在工厂能够更快完成停机检修,更早恢复运行,并获得更高质量的数据,减少意外情况。

为什么更多脉冲器(Pulsers,脉冲发生器)很重要

归根结底,有一个原则贯穿了我的整个职业生涯:

合适的探头可以解决应用问题,但你还需要合适的仪器来驱动这个探头。

像 OmniScan X4 128:128PR 这样的仪器能够为您提供:

- 为您真正需要的探针提供驱动所需的功率和通道,以应对最坚硬的材料:不锈钢、Inconel合金、覆层、铸件、增材部件。

- 具备灵活性,可同时运行多个聚焦深度、角度、频率和偏转组,实现实时对比。

- 凭借全面覆盖和高速度,能够将需要多个班次完成的扫描缩短为几分钟,并帮助工厂在不牺牲安全的前提下缩短停机时间。

- 更多的通道数量也极大增强了探头的能力。

如果我能回到过去,重新面对我职业生涯中最艰难的检测(如老旧不锈钢管道中的IGSCC、后来发生泄漏的异种金属焊缝、埋藏裂纹的覆盖层、航空航天领域的噪声核心,以及衰减性增材零件),我一定会每一次都随身携带最新的相控阵工具和一台 OmniScan X4 128:128PR(奥姆尼扫描 X4 128:128PR)。

现代相控阵不仅让检查工作变得更轻松。它还让检查变得更加可靠,更快速,并且在许多情况下,首次真正实现了可行性。

—— Paul Hayes,Sinewave Solutions所有者