ウエハー検査は、ウエハー欠陥の検出を要する半導体産業において重要な工程です。簡単に言うと、ウエハーはシリコンなどの半導体材料を薄くスライスしたもので、電気回路を載せる集積回路(ICやチップともいう)の製造に用いられます。

半導体チップは、自動車、ノートパソコン、電化製品、スマートフォンといった電子機器に不可欠の要素であるため、ウエハーは高速かつ大量に生産されます。需要に応えるには、ウエハー検査は迅速で、正確、そして繰り返し可能なものでなければなりません。

では、メーカーはウエハー検査の品質管理をどのように向上できるでしょうか。

ウエハー検査工程を簡単に最適化する方法の1つは、正しい組み合わせの機器を選択することです。半導体ウエハー検査用の顕微鏡と直感的な測定画像解析ソフトウェアを組み合わせると、ワークフローを簡素化し、時間を節約することができます。このブログでは、ウエハー検査と欠陥解析向けに顕微鏡設定とワークフローを最適化する方法について説明します。

ウエハー検査の顕微鏡機器とソフトウェアを選ぶヒント

ウエハー製造は複雑なプロセスです。回路の作成、ウエハーの酸化、フォトレジスト塗布、パターン印刷、エッチング、不純物拡散、平坦化といった作業があります。どの段階でも、最終製品に欠陥が生じる可能性があります。よく見られる欠陥としては、コーティングのむら、不純物、回路の断線があります。

ウエハーの欠陥は電気回路が正しく機能するのを妨げるおそれがあるため、ウエハー検査は製造工程において製品の品質を確保する重要なステップです。ミクロン単位の欠陥に対して、通常は光学顕微鏡を使用した非破壊のウエハー検査が行われます。各種の観察法と対物レンズを使用してサンプルの表面をはっきり見ることができ、さらに詳細な解析や将来の参考のために、検査結果を簡単に文書化できなければなりません。

電動ステージ付きの顕微鏡とウエハーナビゲーションソフトウェアを使用すると、この作業を最大限に高速化できます。先進的なハードウェアと解析ソフトウェアを組み合わせることによって高速の画像測定技術を提供する光学顕微鏡を見つけましょう。

選択するハードウェアは用途によって異なります。半導体ウエハー検査用の顕微鏡には、4インチ、8インチ、12インチのウエハーに対応するものがあります。例えば、当社のMX63L顕微鏡には、12インチまでのウエハーに対応する大型ステージを搭載しています。

ウエハー検査用顕微鏡は、各種の高解像デジタルカメラや赤外線(IR)カメラと組み合わせることができます。最新の測定ソフトウェアと併用して、ウエハー検査用顕微鏡では以下の作業が可能です。

- さまざまな位置でサブミクロンレベルの高解像ウエハー画像を取得する

- 測定を実施する

- OK/NOK判定を行う

- すべてのデータを保存する

システムによっては、測定精度と繰り返し性を保証しており、検査結果に自信を持つことができます。

事前設定済ワークフローを使用した効率的なウエハー検査の実施

最適なウエハー検査設定のもう1つの重要な機能は自動化です。通常、計測検査はウエハー上にある複数の既知の位置で行うため、このプロセスを自動化すると検査効率が大幅に上がります。しかし、自動化設定で最も時間がかかることの1つは、繰り返しの検査を行うためのプログラミングです。

測定ソフトウェアを選ぶときは、あらかじめ設定されたワークフローを提供するものを探しましょう。この機能により、自動検査を素早く簡単に設定できます。さらに、選定するハードウェアが検査位置を高速かつ正確に見つけられることを確認してください。例えば、当社のMX63L顕微鏡とPRECiVイメージング・測定ソフトウェアを組み合わせれば、この最適な設定を実現することができます。

自動ウエハー検査の種類

自動ウエハー検査は、利用可能な情報によって異なる方法で設定できます。2つの方法について以下に示します。

1. 既知のウエハーレイアウトを使用するウエハー検査

ウエハーは事前に設計されるため、通常、メーカーはチップごとの2D構造を記録したマップレイアウトファイルを保有しています。CADファイルには、3D構造レイアウトの各ポイントのZ高さ情報を保存することもできます。このレイアウトファイルを読み取れる測定ソフトウェアを使用する場合、このファイルを使ってウエハーナビゲーションマップを作成できます。これを行うには、CADソフトウェアでウエハー設計ファイルを開き、チップ上の対象ポイントを設定します。この情報を保存してから、測定ソフトウェアに転送します。

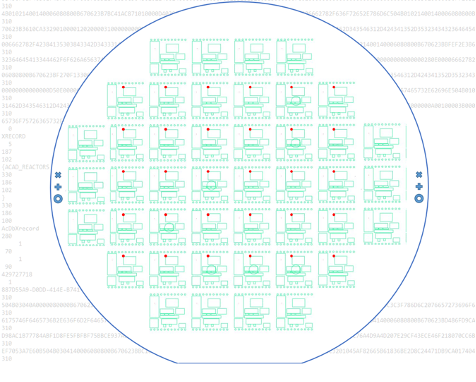

現在、多くの測定ソフトウェアプログラムでは、CADファイル(DXFファイルなど)を読み取って、ユーザーがプログラムしたポイントを転送することができます(下の図2aを参照)。この例で、緑色の線はウエハー上の回路の設計を表しています。ウエハーの位置合わせにはウエハーマーカー(×、+、oで強調)が使用されています(ウエハーによっては、1対のマーカーしか使用できない場合やマーカー順序が逆の場合があります)。オプションでウエハー上の3つ目の基準ポイントを使用すると、傾きを補正できます。

(b)

図2:(a)ウエハーのCAD図面例。(b)画像(a)に示された位置でMX顕微鏡とPRECiVソフトウェアを使用して取得した画像。

新しいウエハーを読み込むたびに、ソフトウェアで2点または3点の位置とそれらの焦点を確認する必要があります。その後、ソフトウェアが電動ステージを駆動して、事前に設定したすべての測定ポイント(図2aの赤い点)に移動し、焦点の合った画像取得や、ライブ解析が行われます。図2bは、ハードウェアとソフトウェアが取得した個々の画像を示しています。対象ポイントは、異なるチップ上の同じ位置なので、ほとんど同じように見えます。

元の設定ファイルで位置を変更し、更新されたファイルを測定ソフトウェアに転送することで、画像処理プロセスを簡単に変更できます。固有の検査ワークフローに合うようにすべてのCADファイルを調整・レビューする際に、密接に支援してくれる測定ソフトウェアベンダーをお選びください。

2. 行および列ベースの位置指定を行うウエハー検査

ウエハーレイアウトのCAD図面を持たないユーザー向けに、マルチポジションと繰り返し測定ワークフローに対応している画像解析プログラムも提供しています。その一例が、PRECiVソフトウェアのウエハーナビゲーションソリューションです。このソリューションでは、ウエハーレイアウトを設定し、画像取得のためにウエハー上のさまざまなポイントにナビゲートします。図3は、複数のサンプル領域を指定した例を示しています。

まず、ウエハーの水平方向の傾き補正とアライメントは3つのチップ位置で設定できます。ユーザーは(3,3)、(3,8)、(7,8)など、異なるチップ内の繰り返し構造(図3の青い点)を選択する必要があります。

図3:ウエハーサンプルの図。レイアウト設定は、3つのチップを使用して行および列ベースで行います(青い点)。設定された対象ポイント(POI)は赤い点です(左)。サンプル画像(右)はPOIに表示されています。

各チップの正確な座標は、この座標系に基づいて設定されます。次に、ユーザーはチップリストと各チップの対象ポイント(POI)を設定する必要があります。この設定には、チップ上の特定位置とPOIごとの画像取得用対物レンズ(10X、20X、50Xなど)の指定と、各位置でオートフォーカスを適用するかどうかの選択が含まれます。この設定は、後に行われる各チップ位置への自動移動のたびに使用されます。

ウエハーナビゲーションソリューションの動作を確認するには、下のビデオをご覧ください。

ブランクウエハーの欠陥解析

ブランクウエハーの不純物チェックも重要な検査です。この検査では、多数の画像を顕微鏡で取得し、ソフトウェアで処理する必要があるため、困難な場合があります。マルチポジションの高速画像取得を行うソフトウェア機能は、この検査に役立ちます。

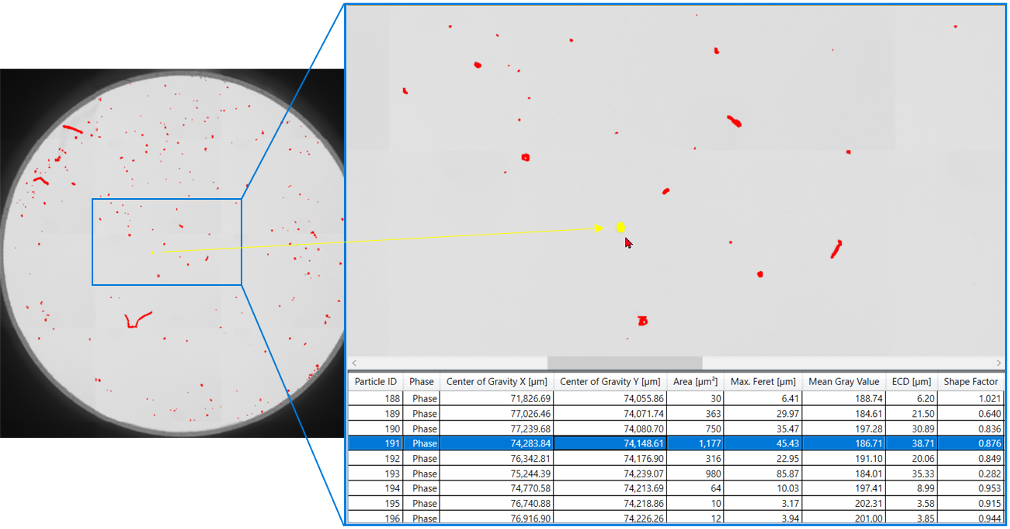

粒子を検出するため、ユーザーが位相しきい値を設定して不純物を識別できる測定ソフトウェアもあります。その他の粒子の制限事項(形状やサイズの制限など)を設定することもできます。フェーズ分析、粒子カウント、サイズ分布も、不純物検出と同時に実施できます。図4は、汚染されたサンプルの不純物を検出し、それをExcelスプレッドシートに表示する測定ソフトウェアの例を示しています。

図4:PRECiVソフトウェアで不純物を示すブランクウエハーサンプルのスナップショット画像。エビデントのMX顕微鏡とモノクロカメラによる画像。

ウエハー検査に時間がかかるもう1つの原因は、取得すべき画像の数が非常に多いことです。画像を個々に取得し、1枚ずつ処理して保存するのは時間がかかり、非効率的です。どの手順も時間がかかり、画像の保管はたくさんのスペースを占める上、手順ごとに労力を要します。さらに、特定の状況下(繰り返しの測定など)では、すべての画像が同じように見えがちです。ユーザーは関連データを含む画像だけに興味があるため、すべてを保存する必要はあまりありません。

現在の測定ソフトウェアでは、マルチ画像アライメント取得をライブ画像処理(フェーズ分析)と組み合わせて、結果として得られる貼り合わせ画像上で不純物検出が可能です。標準的なワークフローには以下の手順があります。

- ウエハーサンプルを読み込む

- 貼り合わせ取得処理を実行する

- しきい値を設定する

- [パーティクルディテクション]ボタンをクリックする

また、ユーザーが設定する合格基準を基に、考慮するべき粒子を判定できます。

上の図5の表は、貼り合わせ画像上でのライブ粒子検出の結果を示しています。顕微鏡に電動ステージが装備されている場合、画像内の粒子をクリックするか、表内の結果をクリックすると、サンプル上の粒子の位置にステージが動くので、ソフトウェアが検出したものを確認できます。大きな粒子を検索しやすくするため、表の各列は並べ替えることができます。

従来のしきい値ベースの解析とは異なり、ディープラーニングによってウエハー上の粒子検出を高速化するとともに、より再現性の高い安定した解析が可能になります。ディープラーニングにより画像解析を容易かつより正確に行う方法について詳しくは、ブログ金属組織学と材料組織学におけるAIベースの画像解析の可能性をご覧ください。

ウエハー検査を効率化

半導体ウエハーメーカーは、品質管理を含むすべての工程をスピードアップする方法を模索し続けています。このブログでは、顕微鏡ハードウェアと測定ソフトウェアの正しい組み合わせを選択することが、ウエハー検査を可能な限り効率化する上で重要であると示しました。使いやすいマルチポジションイメージング、リアルタイム解析、ディープラーニングといった最新の機能によって、検査工程の大幅な簡易化とスピードアップが可能になるとともに、高い再現性と精度も得られます。特定のウエハーナビゲーションや測定のニーズに合わせて解析ソフトウェアを調整することで、さらに検査を効率化することができます。

ウエハー検査用の顕微鏡とワークフローの最適化に支援が必要な場合は、当社専門スタッフにお問い合わせください。私たちがお手伝いします。