大型のレシプロ内燃機関と内視鏡は、長年にわたる興味深い歴史を共有しています。工業用内視鏡の技術革新促進にレシプロ内燃機関が貢献したことをご存じでしょうか。内視鏡は現在、レシプロ内燃機関検査のツールとして欠かせない存在です。

レシプロ内燃機関を主に取り上げた今回の一連のブログ記事では、内視鏡とレシプロ内燃機関のつながりの歴史をご紹介します。この複雑な装置における高度な目視検査に対する要求に、内視鏡がどのように対応したかをご説明します。内視鏡を用いれば、装置をほとんど分解することなく、エンジン構成部品のコンディションに関するカギとなる情報の取得が可能で、安全性検査を大きく改善できることも、お分かりになるでしょう。

歴史を遡ることから始めましょう。

内視鏡の誕生

20世紀初頭、テクノロジーが急速に発展、進化し、さらには複雑化した時期に、大型のレシプロ内燃機関が登場しました。これらのエンジンは幅広い産業で導入された一方で、修理に多大な費用と時間がかかっていました。運用への影響が生じる前に問題点を特定できるよう、定期的なメンテナンスと検査が極めて重要となりました。しかしながら、検査を実施するには部品の多くを取り外すことが必要であったため、余計な時間がかかり、費用対効果も高くありませんでした。

ところが、第二次世界大戦後わずか20年で、2人のアメリカ人物理学者が、特にレシプロ内燃機関などの複雑な装置に対する安全性検査に多くの変革をもたらすツールを発明しました。内視鏡の発明により、これまで装置の分解を余儀なくされていた、狭く手の届きにくい空間の映像が取得できるようになりました。

しかし、ごく初期の内視鏡の設計には、形状やサイズの点から特定の種類の空間にしか対応できないため、検査の実施においてかなりの制限がありました。こうした制限から、設計を大幅に見直す必要性が生じました。

内視鏡の種類

工業用内視鏡検査(RVI)装置が複雑化するにつれ、優れた可動性、画質、汎用性を備えた内視鏡に対する要求も高まってきました。今では、リジッド、フレキシブル、ビデオスコープなど、主に3種類の内視鏡があります。

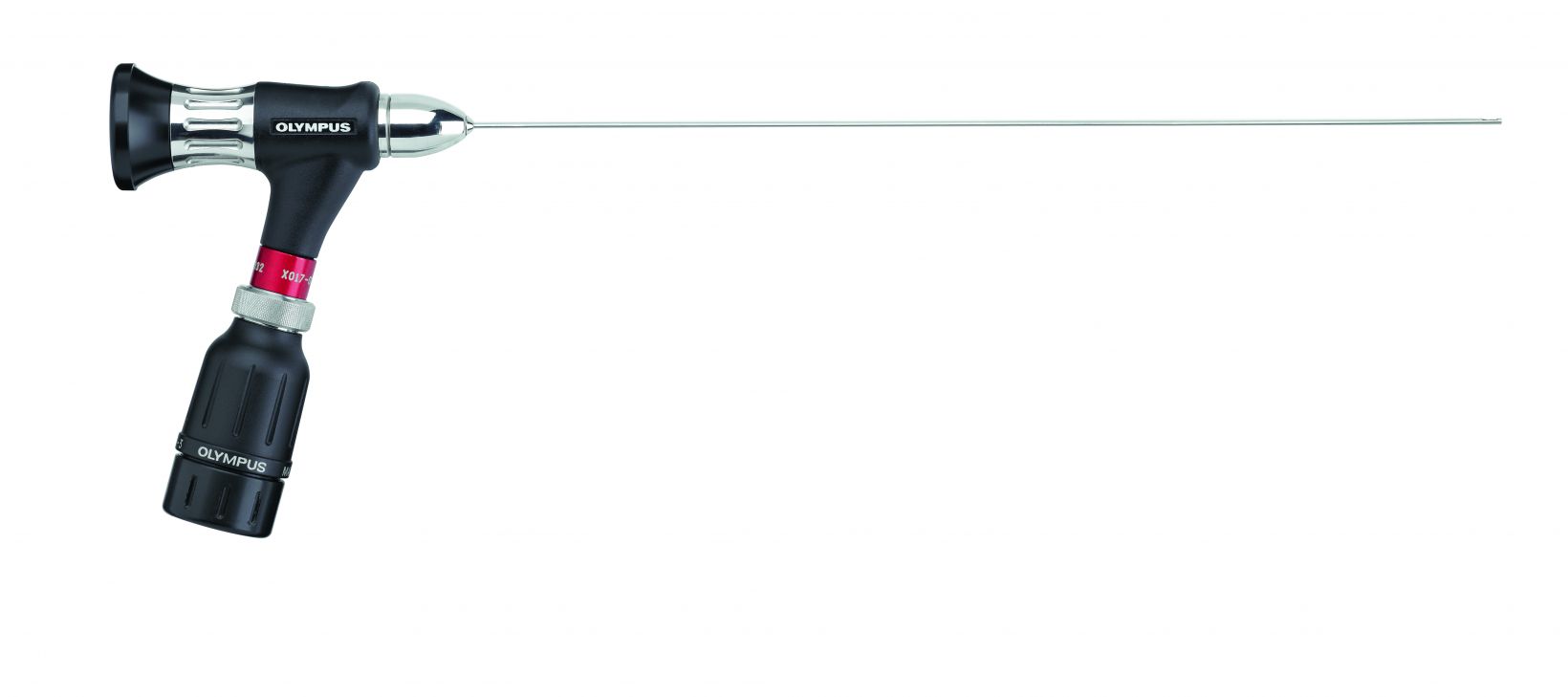

工業用途に最初に使用された種類の硬性鏡は、ポリッシュステンレス鋼製のリジッドスコープでした。これらの製品は当時目覚ましい進歩を遂げましたが、課題も抱えており、ベンド周りのエンジン空間など各種装置の非常に手の届きにくい部分の検査に困難が伴いました。

こうしたニーズが、光ファイバーを使用して内視鏡に柔軟性を実現したフレキシブルファイバースコープを生み出す原動力となりました。ファイバースコープは調整式ロッドと画像送信用の光ファイバーバンドルを備え、曲がりくねった内部空間がある場所へのアクセスも可能になりました。ファイバースコープにも、光源装置やアダプターキットなどのアクセサリーを追加することができます。

現在、ビデオスコープは汎用性と使いやすさに加え、画像と動画の両方の取得が可能なことから、内視鏡検査において最先端の技術を誇ります。例えば、リアルタイムの検査では、アクセサリー不要で迅速な画像記録が可能になり、暗い場所でも高品質な画像や動画が取得できます(図1)。

図1:硬性鏡、ファイバースコープ、ビデオスコープの主な特長の比較

内視鏡がエンジンのメンテナンスに不可欠な理由

レシプロ内燃機関は現在多くの産業において発電や、プロペラシャフトやポンプなどの機械式装置の駆動などに一般的に使用されています。

そのような大型機器の適切な運用と、安全性および継続寿命を確保するには、構成部品の状態を把握することが重要です。つまり、理想的には部品を取り外すことなく、損傷や故障の形跡を確認する必要があります。装置のパラメーターの測定方法は、状態監視(CM)と呼ばれています。CMの各手法によってエンジンに関する特定の種類の情報があり、個別でもそれらを組み合わせても有効です。例えば、レシプロ内燃機関では次の手法が通常使用されます。

- 計測管理:エンジン内のセンサーが、温度、圧力、振動、排出ガス組成などのパラメーターを常に監視

- 使用済みオイル分析:オイルサンプルを定期的に収集し、実験室で分析することにより、汚染、摩耗、または損傷に関連するオイルの劣化や粒子の存在を検出可能

- 内視鏡検査(BSI):装置を分解することなく、エンジン内部の目視検査を実施。

- 分解:部品またはエンジン全体を分解して、検査やオーバーホールを実施するか、構成材を交換

計測管理と使用済みオイル分析は、通常業務に支障をきたさない手法であることから、CMで最初に踏むべきステップと広くみなされています。ただし、これらの手法によって得られる情報が必ずしも十分ではない場合があるため、予防保守計画の一環として、あるいは事後保守に含まれるツールの一部として、日常的な内視鏡検査を要する場合が多くなっています。

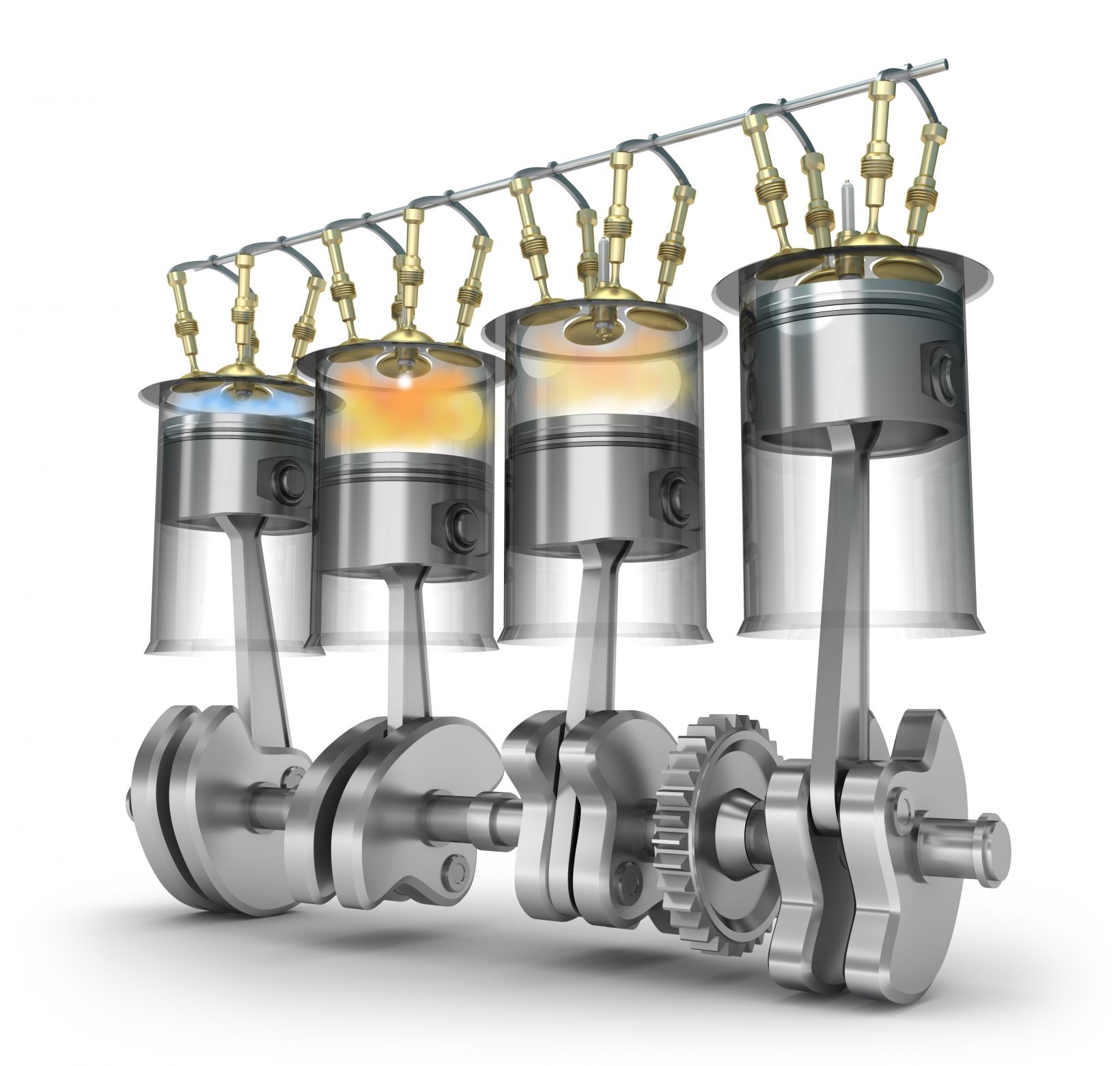

燃焼チャンバーはシリンダーとも呼ばれ、レシプロ機関の内視鏡検査において最も重要視されます(図2)。燃焼チャンバー周辺の構成材は高圧や高温にさらされているため、定期的に損傷と摩耗の有無を監視する必要があるからです。

ビデオスコープは、検査対象の高解像度な画像を生成し、分解せずに重要な構成材の腐食や詰まり、亀裂などの主要な不具合の検出に貢献します。検査員は非常に詳細かつ簡単に検査分析を行えるので、検査スタート時から適切な判断をサポートし、コスト削減と検査時間短縮を実現します。

Evidentの工業用内視鏡(RVI)のラインナップにおいて、レシプロ内燃機関検査にはIPLEX™ G LiteビデオスコープおよびIPLEX GTビデオスコープを特にお勧めします。どちらのビデオスコープでも高品質な画像が得られるので、構成材の検査や詳細な報告が容易に行えます。

今回の内視鏡とビデオスコープに関する一連のブログに関し、引き続き次回の記事にご注目ください。

.png?rev=43C5)