電気自動車(EV)とプラグインハイブリッド車という2種類の新エネルギー車(NEV)において、バッテリーは重要な部品です。 バッテリーのエネルギー蓄積能力は、自動車の走行距離と自動車メーカーの総コストに影響します。 バッテリーの品質はこの蓄積能力に加えて、自動車の耐用年数、安全性、加速性能を左右します。 バッテリーの品質保証(QA)はとても重要で、バッテリーに関する優れた検査機器や手法の需要は高まりつつあります。

電気自動車またはハイブリッド車のバッテリーの構造

アルミニウム合金製のことが多いバッテリーボックスの外箱は、製造時、内側に複合材の層がライニングされます。 バッテリーボックスライニングには、さまざまな材質が含まれます。例えば、アルミナ、セラミック、アラミド繊維(芳香族ポリアミド繊維)、ベーマイト、ポリフッ化ビニリデン(PVDF)があります。 ライニングは絶縁の目的と、ボックス内のバッテリーコアの取り付けに使用する接着面としての役割もあります。 通常、コア部はリン酸鉄リチウム(LFP)または三元リチウムポリマー(LiPo)バッテリーです。 接着が不十分の場合、バッテリーコアが取り外れて動作に影響を及ぼす可能性があります。 コーティングとバッテリーコアの間に十分な接着性があることの検査と確認が、品質保証の重要なステップとなります。

超音波フェーズドアレイ検査(PAUT)による接着剤の確認

OmniScan™ X3フェーズドアレイ(PA)探傷器を使用すると、試験体の内部構造の詳細な画像が見られるため、バッテリーのコーティングと接着剤をチェックできます。 自動車メーカーは非破壊式にバッテリーの品質を検証可能です。フェーズドアレイでは、複数の振動子を使用して音波を発信し、材料内のスキャンと電子集束を行えるので、高速のマルチアングル検出が可能になり、正確で信頼性の高い測定結果が得られます。

オリンパスOmniScan X3フェーズドアレイ探傷器

PAUTが接着の欠如を明示する仕組み

縦方向の音波は、アルミニウム、複合材コーティング、そして接着剤の層を伝搬します。 空気の音響インピーダンスは接着剤よりも高いので、コーティング層と接着剤の界面よりコーティング層と空気の界面から反射するエネルギーの方が大きくなります。 エネルギーの一部は、ビームが接着剤を通過するときにも失われます。 つまり、十分な接着剤がある場合とない場合で、A-スキャン波の高さは大幅に異なります。 このことから、検査員はボックスが十分に接着されているかを明確に見分けることができます。

検査の設定、スキャン方法、および機器

私は同僚と一緒にフェーズドアレイのパルスエコーリニアスキャン技法を使用して、試料に対して実験を行いました。 この検査設定を以下の模式図に示します。

バッテリーボックスは軽量さが求められるため、試験体のアルミニウム外壁の厚さはたったの1.5 mmで、コーティング層の厚さは0.1 mmです。

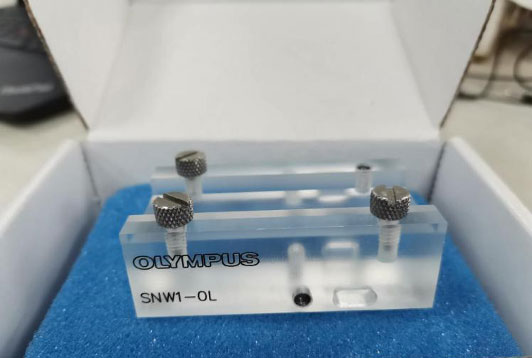

この検査では、オリンパスの5L64 NW1フェーズドアレイプローブとSNW1-0Lウェッジを使用しました。

5L64 NW1 5 MHz、64素子のリニアアレイ標準フェーズドアレイプローブ

SNW1-0L 0°縦波ウェッジ

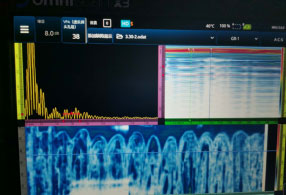

探傷器のパラメーターを調整し、試験体をスキャンすると、C-スキャンで接着剤の有無がはっきりとわかります。

複合材コーティング試験体上の接着剤

A-C-S-スキャン画像結果

接着検査へのPAUTの適用が自動車メーカーの効率アップに貢献

C-スキャン画像と実物の比較は、フェーズドアレイの結果がどれほど明確で直感的かを示しています。 電気自動車とハイブリッド車のバッテリーボックスの複合材コーティング接着剤について、接着状態を超音波フェーズドアレイ技術でスキャンする場合、設定、検査、および分析が容易であることが、高い検査効率につながります。