オーストリアのランスホーフェンに本社を置くHPI(High Performance Industrietechnik GmbH)は、軽金属業界向けターンキー機器の開発、設計、製造、運搬を手掛けています。 冶金製造業では、通常、アルミニウムやマグネシウムなどの軽金属を使用した軽合金ベースの製品を製造しています。

HPIは冶金製品顧客の1社を対象として、材料の非破壊検査用の自動導電率測定システムを開発・導入しました。 HPIが構築した導電率測定システムには、品質要求を満たす測定と検査を行う目的で、当社のNORTEC™ 600渦流探傷器が組み込まれました。

課題:生産速度に合わせて導電率を確認するシステム

Aluminium Timesの記事によれば、HPIはアルミニウム板の熱処理状態を評価するための導電率検査を行うシステムを構築しました。 検査対象の板は最大幅4,200 mm(約14フィート)、最大長33,000 mm(約108フィート)、厚さ範囲1 mm~210 mm(約0.039インチ~8.3インチ) です。 板はアルミニウムやマグネシウム合金の半製品にされた後、航空業界に供給されます。

冶金会社は、冷間圧延機、熱間圧延機、シートの熱処理機から構成される新しい圧延複合機用のシステムを必要としました。 製造工程で求められたのは、材料が国際規格に準拠していることを検証しながら生産性を上げる、信頼性の高い組み込み式NDT検査ソリューションでした。

HPIの課題は、一貫性のある検査性能を維持しながら、アルミニウム板の導電率を高速測定するシステムの開発でした。

生産ラインのローラーテーブルで運ばれる大型のアルミニウム板

製造業者が金属の導電率を測定する理由

導電率測定は、材料が電気をどれくらい通すか、つまり材料が電流をどれくらい伝導できるかを判定するために行われます。 測定によって、材料の組成に関する情報を収集できます。 データがあれば、ユーザーは材料が使用目的に適しているかを判断できます。

多くの業界では、品質管理や製造工程に導電率測定を組み込んでいます。 こうすることで、最終製品が期待どおりの耐久性と性能を発揮できることを示す、金属の構造上の完全性を証明できます。

航空機の製造に使用されるアルミニウムの導電率を測定して、放電性を把握することは重要です。落雷などの事象による材料負荷に対する、アルミニウムの耐性を確保できるためです。 導電率検査で合金の硬さの変化を検出すれば、材料が熱処理によって損傷したかどうかを確認できます。

アルミニウムの長所、短所、および典型的な欠陥

アルミニウムは他の一般的な金属よりも低い密度を持っています。 例えば、鉄鋼の密度はアルミニウムの約3倍です。 軽量で強度があることから、アルミニウムは航空機製造に最適です。ある情報では、近年の航空機は75~80%がアルミニウムでできていると推定されています。 主にアルミニウムで製造されているため、航空機はより多くの重量を低燃費で運搬できます。

アルミニウム合金が持つもう一つの大きな利点は耐食性で、航空機の耐性を向上させます。 高い高度の氷点下の気温から雪や暴風雨などの降雨まで、航空機はさまざまな事象や異常気象に絶えずさらされます。 アルミニウムは耐食性が高いものの、化学的に活性した金属なので、腐食が発生する可能性はあります。

アルミニウム構成材に発生する可能性がある腐食には、さまざまな種類があります。

- 表面孔食

- 粒間腐食

- 剥離腐食

- 応力腐食割れ(SCC)

- 疲労亀裂

- フレッチング

機械加工、成形、溶接、熱処理といった製造工程では、アルミニウムシート(つまり航空機部品)に応力が残ったままになる場合があります。 腐食環境下で応力腐食のしきい値を超えた場合、残留応力によって亀裂が生じる恐れがあります。

航空宇宙アプリケーションにおける渦流NDTの利点

渦流非破壊検査(NDT)は、金属部品を非破壊的に検査する方法です。 この方法は、航空宇宙業界をはじめ、薄い金属に安全性や品質に関する問題がないか検査する必要がある、製造・サービス環境などで広く使用されています。

渦流探傷(ECT)では電磁結合を使用し、部品と直接接触する必要がないため、カプラントは必要ありません。

ECTを使用して以下を実行できます。

- 表面探傷

- 近表面探傷(通常3~4 mm)

渦流探傷法の利点:

- 塗料やコーティング越しの検査(塗料除去の必要がない)

- 最小限の表面前処理(汚れ越しに検査可能)

- 最低限のトレーニングで操作可能

- 結果がすぐ得られるので高速検査と大型部品検査が可能

- 航空機によく使用される金属(アルミニウム、ステンレス鋼、鉄鋼など)を含む、電気を通すあらゆる材料に使用可能

渦流探傷機器の仕組み

(a)コイルに印加された交流電流によって磁界が生じます(青色)。 (b)コイルを導電材料の近くに置くと、渦電流が材料内に誘導されます(赤色)。 (c)試験体内の欠陥が渦電流の流れを阻害します。 阻害は探傷器で測定できます。

交流電流がECTプローブ内の1つ以上のコイルを流れているとき、プローブを導電材料でできた試験体に近付けると、交流磁界が生じて、渦電流が試験体内に誘導されます。 磁界が結合作用を生みます。

試験体内の不連続部や特性変化によって渦電流の流れが変わり、プローブの動作誘導性リアクタンスに影響します。 材料の厚さの変化や欠陥(試験体内の亀裂や腐食など)はプローブで検出されます。 変化は、探傷器の画面上で信号の位相と振幅に反映され、オペレーターが読み取ります。

HPIのアルミニウム板の導電率測定用ソリューション

このビデオは、アルミニウム板の高速導電率測定の自動システムであるHPIソリューションのデモンストレーションです。 ご覧のように、NORTEC 600探傷器はHPIシステムのスキャナーに組み込まれています。スキャナーは校正ステーション上でECTプローブをすばやく動かし、ローラーで測定ステーションに入れた後、アルミニウム板の上で動かします。

板ごとに測定プログラムを事前設定でき、国際的に認められた規格であるASTME 1004-02、MIL STD1537C、EN2004-1、AMS 2772Fや、航空宇宙業界の顧客固有の検査仕様を基準にできます。

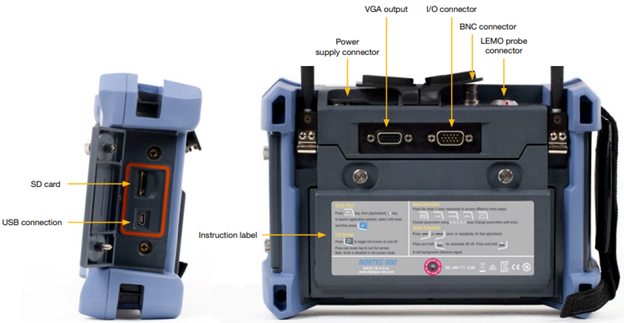

NORTEC 600 ECTユニットが組み込まれたアルミニウム板の導電率測定システム

HPIはかつて、このような生産ライン検査に手動の装置を使用していました。しかし、特に航空宇宙業界からの速度と品質の要求が高まるにつれ、手動検査は行われなくなりました。 オリンパスのNORTEC 600渦流探傷器とHPIの全自動検査システムを組み合わせることで、正確で信頼性が高く、時間・コストの効率に優れたソリューションになります。

HPIでは、NORTEC 600探傷器をセンサーとして基本的に組み込む、このソリューション用のアプリケーションソフトウェアを構築しました。 NORTEC 600探傷器は、プログラマブルロジックコントローラー(PLC)と通信するインターフェイスを備えていることから、他社の渦流探傷器を抑えてHPIに選定されました。

HPIのシステムでは、導電率測定の前後に各板の校正チェックが自動的に行われます。 高速性能のおかげで、手動測定だと何時間もかかる数百ものポイントをたったの数分で測定できます。

HPIの顧客は、システムのうち2台を使用し、それぞれに2台ずつNORTEC 600探傷器が搭載されています。 導電率チェックは、品質管理工程としてHPIの熱処理工程を向上させるとともに、顧客満足度の向上にも役立っています。

NORTEC 600渦流探傷器について

NORTEC 600渦流探傷器は、先進の高性能デジタル回路を内蔵したポータブル機器です。

高速自動化システムへの統合が容易

NORTEC 600ユニットは、簡単かつシームレスに統合検査システムに組み込めます。 産業環境下で一貫して機能するように構築されています。 NORTEC 600の仕様および機能は、HPIなどのインテグレーターを考慮して設計されています。

- 防滴・防塵性能規格IP66相当の設計

- 気温(使用時):-10℃~50°C

- 連続ヌルフィルター

- スイープアラーム付きストリップチャートビュー

- 測定レート:6 kHz

- NORTEC PCソフトウェアからリモートコントロールが可能

- アラーム出力

- アナログ出力

- デジタル入力

品質管理のためのNDT機器

オリンパスのNORTEC 600渦流探傷器が材料の表面に触れることなく高速で信頼性の高い導電率測定を行うことから、HPIはこれを自社の自動NDTソリューションに組み込むことを選択しました。 HPIにはオリンパスの統合パートナーとして長い歴史があります。詳しくは、ここから製品ポートフォリオにアクセスして閲覧できます。

関連コンテンツ

お問い合わせ