どこから始めればよいでしょうか。 表面粗さ測定において、これはもっともな質問です。混乱の大元が2つあるからです。

1つ目は、測定の実行方法の決定です。 表面粗さ測定を行える装置はたくさんあり、それぞれにメリットとデメリットがあります。サンプルごとに最適なものを選ぶのは難しい場合があります。

2つ目のわかりにくい部分は、測定の意味を理解することです。 取得されたデータからは数百もの粗さパラメーターが派生するため、どれが用途に関係するのかを判断するのが難しい場合があります。

このブログでは、これらの問題について詳しく説明し、表面粗さ測定のあらゆる部分が簡単かつ効率的になるヒントを紹介していきます。

表面粗さ測定の実行

かつての表面粗さ測定には、単純なハンドヘルド測定器が使用されていました。 データ出力は手動で、分析には別のプロセスが必要な上、測定に時間がかかり、誤りが発生しやすくなっていました。

現在は多くの装置で、より効率的なワークフローと、データ表示、タッチスクリーン、ネットワーク接続、およびデータ処理用コンピューターの使いやすいインターフェースが提供されています。 こうしたすべての機能強化によって、生産性がかなり改善されました。

システムが進歩し続けるにつれて、さらに生産性よりも精度へのニーズが重視されるようになってきました。 表面仕上げの最大要件は、一般に6~8マイクロインチの範囲とますます厳しくなっており、高分解能の装置が求められています。

高分解能装置の比較:表面粗さ測定に最適なのはどれか

高分解能装置の1つに、原子間力顕微鏡があります。この顕微鏡は、近原子分解能での粗さ測定が可能です。 しかし、走査速度が遅く、走査領域も制限されます。 この手法は大型サンプル、特に曲面のあるものには適していません。こうしたサンプルは、有意な結果を得るために広い領域の走査が必要だからです。

このように重要な考慮事項があるため、スループット、分解能、走査範囲などのさまざまな要素に基づいて、慎重に測定装置を選択する必要があります。

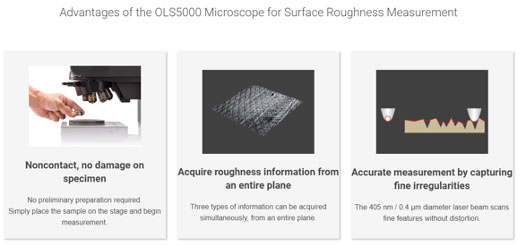

一方で、レーザー走査型共焦点顕微鏡などの光学装置を使用すると、比較的大きなサンプルの高解像度3D画像をすばやく生成できます。 この非破壊手法では、触針式粗さ計では届きにくい空洞のある粗い表面も測定できます。

3D画像を使用すると、対象領域がすぐに見つかり、データを収集している位置を正確に把握できます。 これらの利点によって測定にかかる時間が大幅に短縮され、小さなサンプルや微視的特徴を処理する際の精度が増します。

当社のレーザー走査型共焦点顕微鏡LEXT™ OLS5000のような光学システムは、トレース可能な標準試験片で校正した後は、精度と再現性が保証されるため、測定結果に自信を持って検査を行うことができます。

OLS5000共焦点顕微鏡は、表面の特性をすばやく走査し、正確な測定値を得るのに役立つ、高性能なツールです。

表面粗さ測定の意味を理解

測定が完了したら、次のステップはその意味を理解することです。 粗さについての情報は、通常は1つのパラメーター、Raで取得します。 しかし、Raで取得できるのは、表面トポグラフィの変動に関する限られた情報だけです。 凹凸の密度、規則的パターンの周期や形状に関する情報は何も得られません。

Raから得られる情報は限られるため、エンジニアは特性(周期、形状、鋭さ、体積、主な方向など)を定量化する粗さパラメーターを追加で定義することになります。 レーザー共焦点顕微鏡LEXT OLS5000用のソフトウェアでは、100個近いパラメーターが得られます。これらのパラメーターは、特定の用途に合わせてさまざまなカテゴリーにまとまっていて便利です。

例えば、体積パラメーターは表面の凹凸と穴の体積を定量化しますが、これは潤滑と摩耗の研究にとって重要な情報です。 山の密度や平均曲率などの特性パラメーターは、積層造形における表面処理とテクスチャーの効果を特性化します。 こうしたパラメーターの意味を理解し、用途に最も関連するものを特定する必要があります。

表面粗さ測定の実践的ヒント

LEXT共焦点顕微鏡のような光学システムは、表面粗さ測定に関する多くの課題を克服できます。 顕微鏡の詳細を学んだり、表面粗さ測定の実践的ヒントを得たりするには、包括的な表面粗さ測定ポータルサイトをご覧ください。

オリンパスの表面粗さ測定ポータルサイトを使用して、方式、技法、役に立つヒントをオンラインで探しましょう

.jpg?rev=5D54)