用途

グラスファイバー構造、タンク、配管、艇体、風力発電用ブレード、およびその他同様の用途における層状亀裂の検出を行います。

背景

グラスファイバーは層状に積層された構造を持つことから、負荷圧力や製造時の異常による脆弱性のため、表面に平行な方向へ亀裂が走ることがあります。 このような内部に隠れた亀裂は層構造の健全性を著しく損なう可能性がありますが、通常、X線検査では検出できず、非破壊検査でも超音波以外を使っては検出することはできません。

超音波探傷は内在する空隙の位置を特定できるシンプルな検査方法です。 高い周波数を持つ音波を探触子と呼ばれる小さなプローブを介して検査対象物に入射し、得られる反射エコーから、亀裂や空隙の様子を予測することができます。 超音波は、壁の反対側などの境界に達するまで、素材の中を進んでいきますが、本来存在しないはずの亀裂が音波経路の途中に存在すると、その部分からの反射により余分なエコーが発生します。 トレーニングを受けたオペレーターであれば、探傷器のディスプレイ上でそうしたエコーパターンを観察することにより、材料の完全性を素早く、かつ確実に検証することができます。

機器

EPOCH 650 および EPOCH 6LTEPOCH 6LT探傷器を含めた、EPOCHシリーズの探傷器はいずれもこの検査で使用できます。 検査ごとにどの探触子を使用するかは、検査対象となる部品の形状と厚みによって決まります。 肉厚が12.5mm(0.5インチ)程度を超える厚いガラス繊維や複合材料部材が対象である場合は、通常、このような材料で最高の性能を発揮するよう特別に設計されたM2008遅延材付き探触子(0.5MHz、直径1インチ)の使用をお薦めします。それよりも薄いガラス繊維が対象の場合は、M1036 接触型探触子(2.25MHz、0.5インチ径)が一般にが使用されます。

手順

超音波探傷では、健全部から発生するエコーパターンを欠陥部からのエコーパターンと比較するという方法が用いられます。 空隙や亀裂があるとその部分から音波が反射されるので、部品の内部構造の変動を反映してエコーパターンも変化します。 グラスファイバーの検査では、査対象物の内部を表すゲートやウィンドウを表示させて、その内部にエコーが存在するか否かを調べるのが標準的な手法です。 グラスファイバーは組成が本来不均一性を持つため、欠陥のない部材からも散乱ノイズ反射が発生することがよくあります。しかし、音波ビームの直径内に亀裂が存在すると局在化した強い兆候が表れるので、トレーニングを受けたオペレーターであれば容易に識別が可能です。

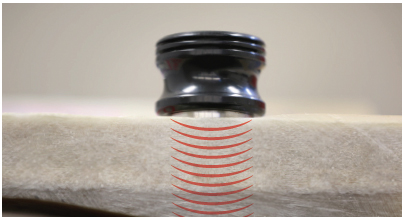

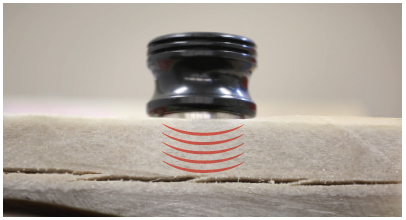

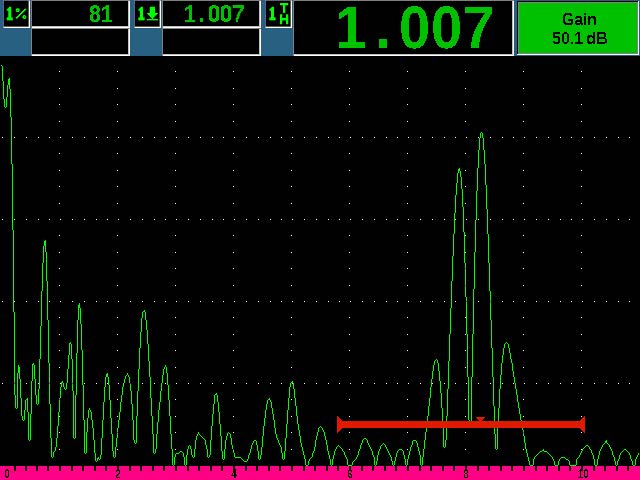

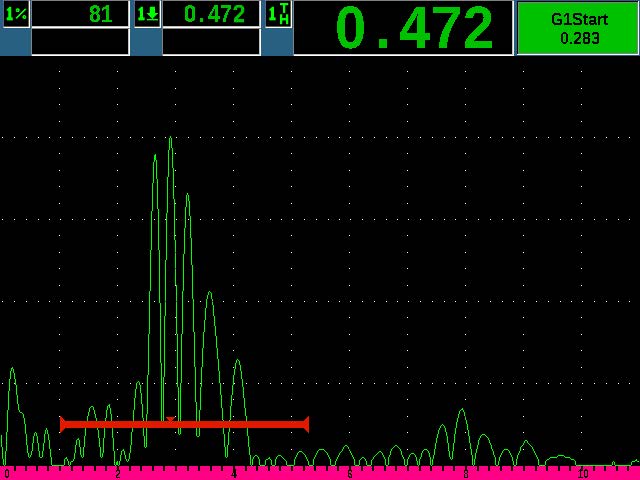

下に示すのは、EPOCH 650 探傷器および500 KHz 探触子を使って、厚手のグラスファイバー製タンクの壁より、 50mm(2インチ)の大きな層状亀裂による空隙を検出した様子です。 探触子は部材の表面と接触しています。 欠陥の存在しない部材であれば、音波はそのまま底面まで伝播して1.007インチの深さで反射します。下の写真(左側)の波形画像の右寄りに現れているピークエコーは、この反射を表しています。 一方で、亀裂が存在すると、その亀裂によって反射された音波によるピークエコーが赤色のゲートで示された領域内に表れます(ゲートは部材の中央部を表します)。 この領域内に表れる強いエコーは、部材内部に大きな不連続箇所が存在することを示しています。 この検査に要する時間は、一つの検査箇所あたりわずか数秒にすぎません。

|  |

|  |