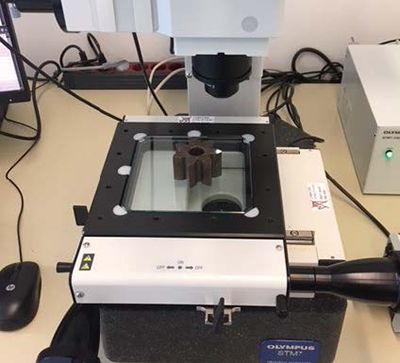

機械加工された金属部品の製造において、仕様と許容範囲のチェックはワークフローの重要な部分であり、これは製造とQCの両方に当てはまります。機能性と品質を確保するために、大型で複雑な設備から簡素な携帯型ツールまで、様々な測定ツールが使用されます。しかしこれらの方法の多くには、精度と再現性、または迅速でユーザーフレンドリーなワークフローの確保のいずれかに問題があります。オリンパスの測定顕微鏡STM7は、迅速さと高い精度を兼ね備えた3次元の測定値を導き出す柔軟なアプローチを提供することにより、高スループットと結果の信頼性を融合させます。

医療、自動車および工具製作などの産業向けの多くの金属部品には、サイズと形状に関して厳密な許容範囲があります。完成部品の品質は、設備の質、操作者の技能、位置決め誤差、投入材料の条件および熱影響を含む、数多くのパラメーターに大きく左右されます。これらのパラメーターは全て、切削部品のばらつき、高いスクラップ率、低い収量の原因になる可能性があります。コンピュータ数値制御(CNC)などを使用して製造精度が高まっても、完成部品が仕様に適合していることを確認するためには、依然として詳細な分析が必要です。目的に適合していることが保証されるべき構成部品にとっては、単なる直線だけではなく、円周、角度などの測定が不可欠です。 |  |

全ての仕様をチェックできますか?

いくつかの異なる技術で金属部品の高スループット測定を行うことができます。これらの技術は、ノギスやマイクロメータのような簡素な携帯型デバイスから、より複雑で汎用性のあるデバイスまで多岐にわたります。携帯型測定ツールは単純で、訓練を受けなくても容易に使用でき、単純な形状の長さを迅速に測定するのに適しています。しかし、これらは接触を必要とする物理的方法であるため、多くの場合、複雑な対象物や測定には不向きです。また、しばしば使用者間で結果がばらつきます。座標測定器(CMM)、投影検査器または光学的比較器のような、より先進的な測定ツールは、広い視野にわたって複雑な測定を行うことができます。しかし、これらのツールは検査室の大きな空間を占有し、コストも著しく高くなり、またCMMには大がかりなトレーニングも必要になります。一方、測定顕微鏡は、使い方が容易でありながら高い精度が得られるため、非常に有用な代替方法となります。

顕微鏡から目を離さずに

アプリケーション - 燃料噴射ノズルおよびニードルチップ

自動車エンジンの製造においては、噴射ノズルとニードルの寸法と形状を、極めて高い精度で機械加工する必要があります。電磁的に制御されるニードルが燃料噴射口を閉塞することになるため、2つの部品は完全な密閉を確保できるように製造されなければなりません。この種の検査には、例えば角度のような、携帯型ツールでは不可能な複数の複雑な測定が必要とされます。長さと角度は、どちらもSTM7測定顕微鏡を使って迅速かつ正確に測定することができます。直感的に使えるソフトウェアが端部セクションの自動認識を提供するため、手動調節によって生じる位置決め誤差の、ほぼ全てを排除することが可能になります(図2)。

図2 - インジェクターノズルの断面(左)と、STM7-BSWにおける測定結果の可視化(右)。

アプリケーション:ネジの直径、ねじ山の角度およびピッチの測定

測定顕微鏡は、工具製作業者が活用する顕微鏡としても知られています。時計、電気プラグあるいは玩具に使われるネジなどの小さな部品のパラメーターは、ノギスやマイクロメータのような器具では測定できません。STM7を使うと、極めて小さなネジの寸法を短時間で測定できるため、ネジ山検査と工具系角の検証に特に有用です。緑色LEDの照射光とソフトウェアの自動端部ツールは、ネジ山寸法とネジのピッチを素早く測定するのに役立ちます(図3)。

図3 - 工具製作業者はSTM7を使用して、ネジの様々なパラメーターを迅速かつ容易に測定することができる。

測定する顕微鏡法

厳密な仕様に基づく金属部品の製造とQCのいずれにおいても、迅速で正確な測定は、極めて重要です。一般に使用されているツールの多くは、精度、適応性、操作者によるばらつきの、いずれかの問題を抱えており、これを解消するには大きな設置空間と大がかりな訓練が必要になります。オリンパスの測定顕微鏡STM7は、精度とスピードの理想的な融合を実現します。3軸直接測定、正確な焦点ナビゲーターおよび強力なソフトウェアを搭載するSTM7は、迅速に、かつあらゆる規格を満たす精度で仕様を確認できる、汎用性のあるワークフローを提供します。