顕微鏡ソリューション

プリント基板製造

顕微鏡ソリューションを検索

プリント基板製造工程

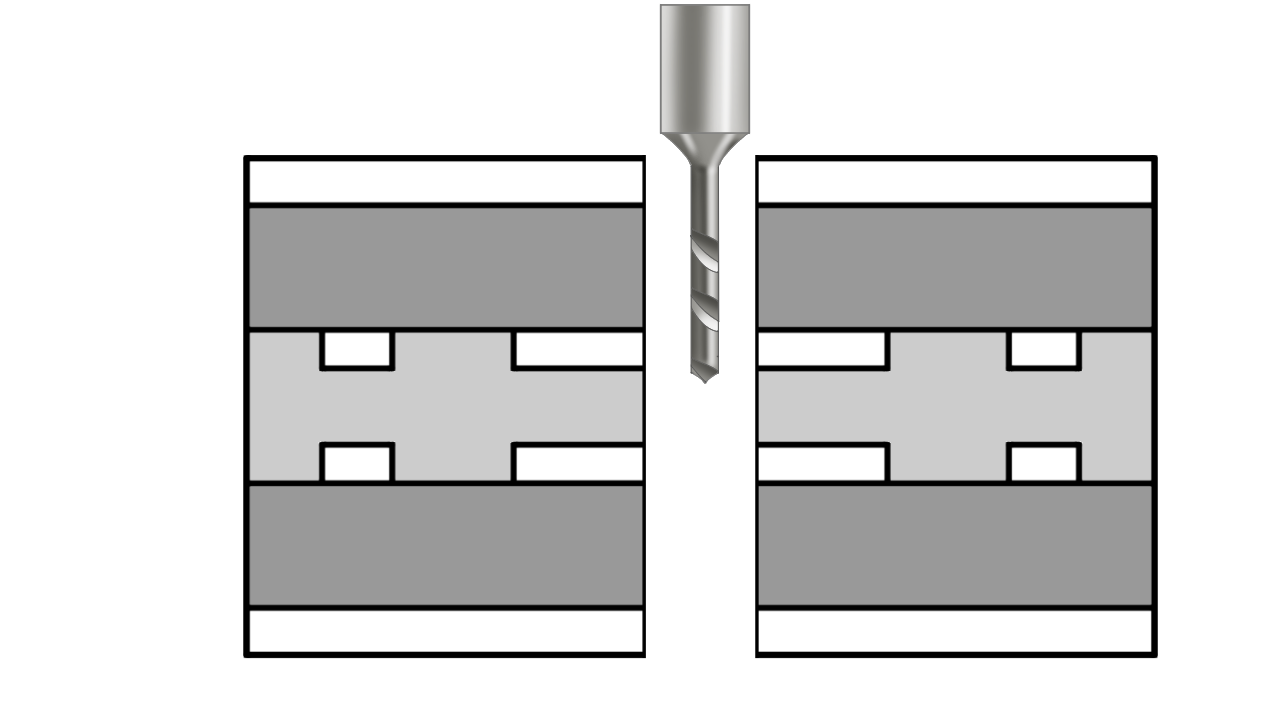

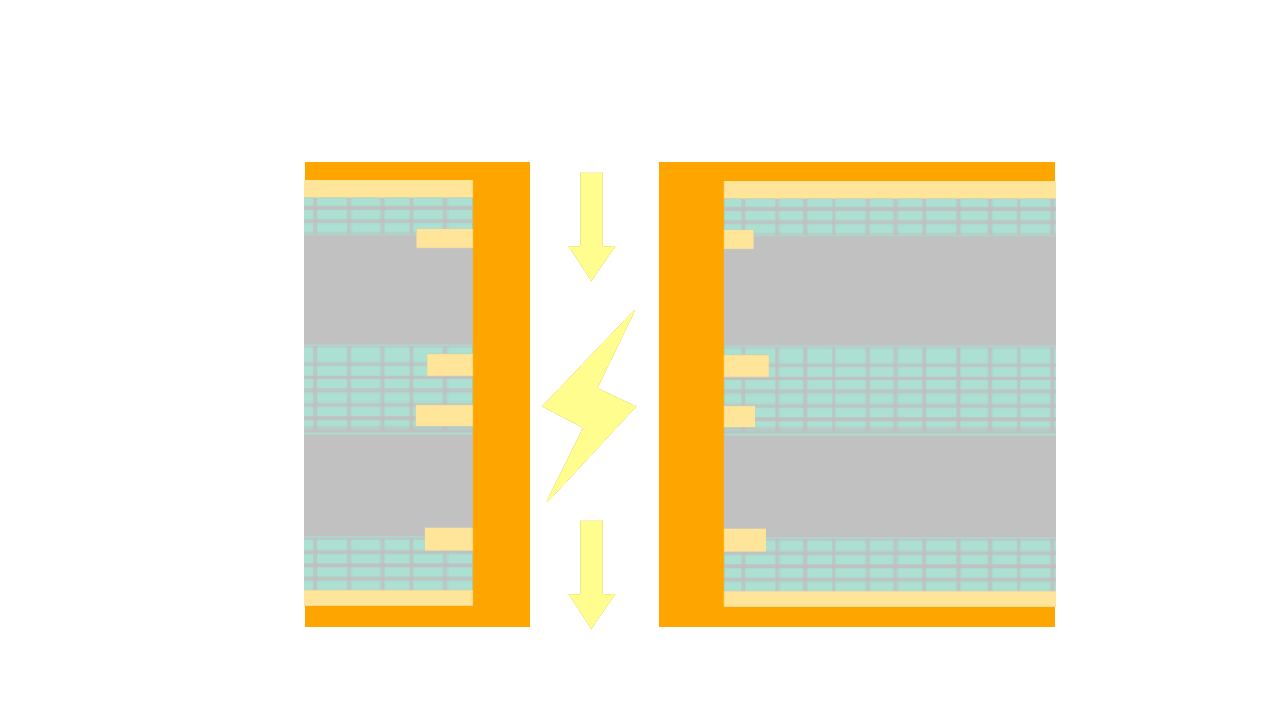

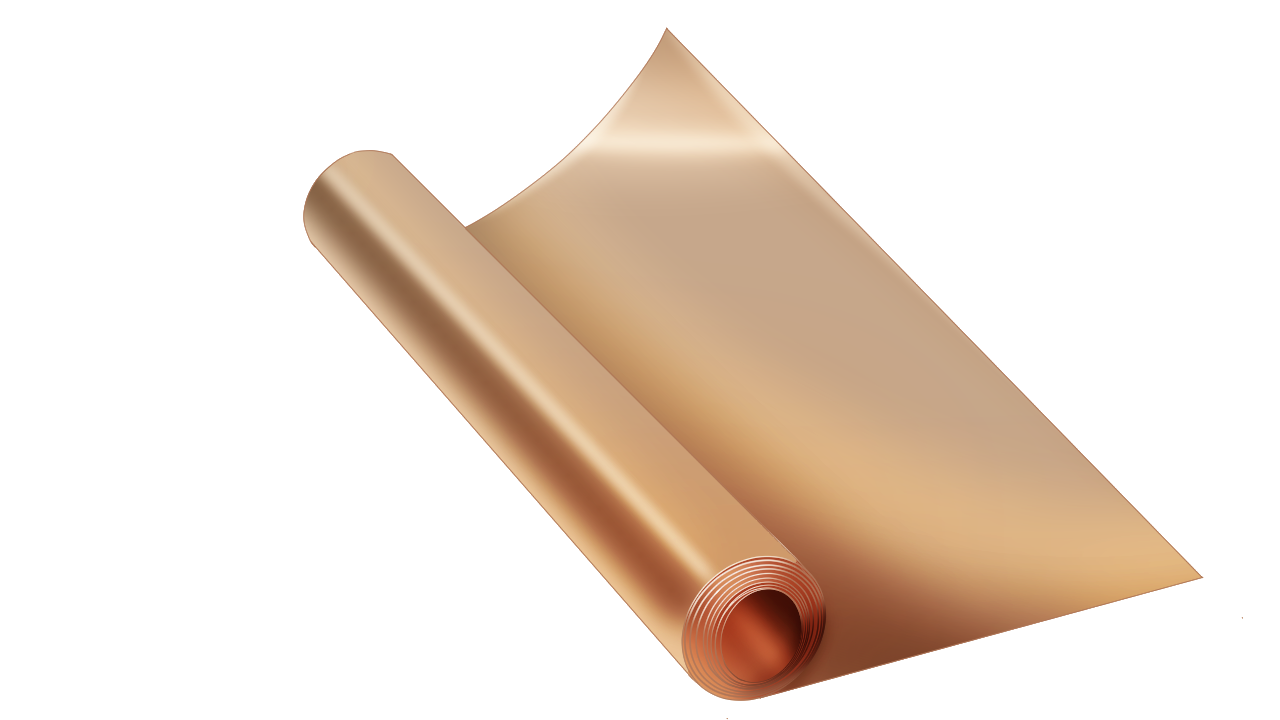

基板の作製ガラスとエポキシで基板を作り、銅箔を貼り付けます。 銅箔表面の粗さは基板の品質に影響を与えるため、慎重に検査する必要があります。 DSX1000共焦点レーザー顕微鏡を使い、銅箔の表面粗さを正確に測定できます。 |  内層作製銅箔にレジストを塗布した後、エッチングして回路を形成します。 このプロセスを何度も繰り返して、回路が形成された内層基板を完成させます。 DSX1000デジタルマイクロスコープは、内層の3D画像寸法を高速で取得できます。 | |

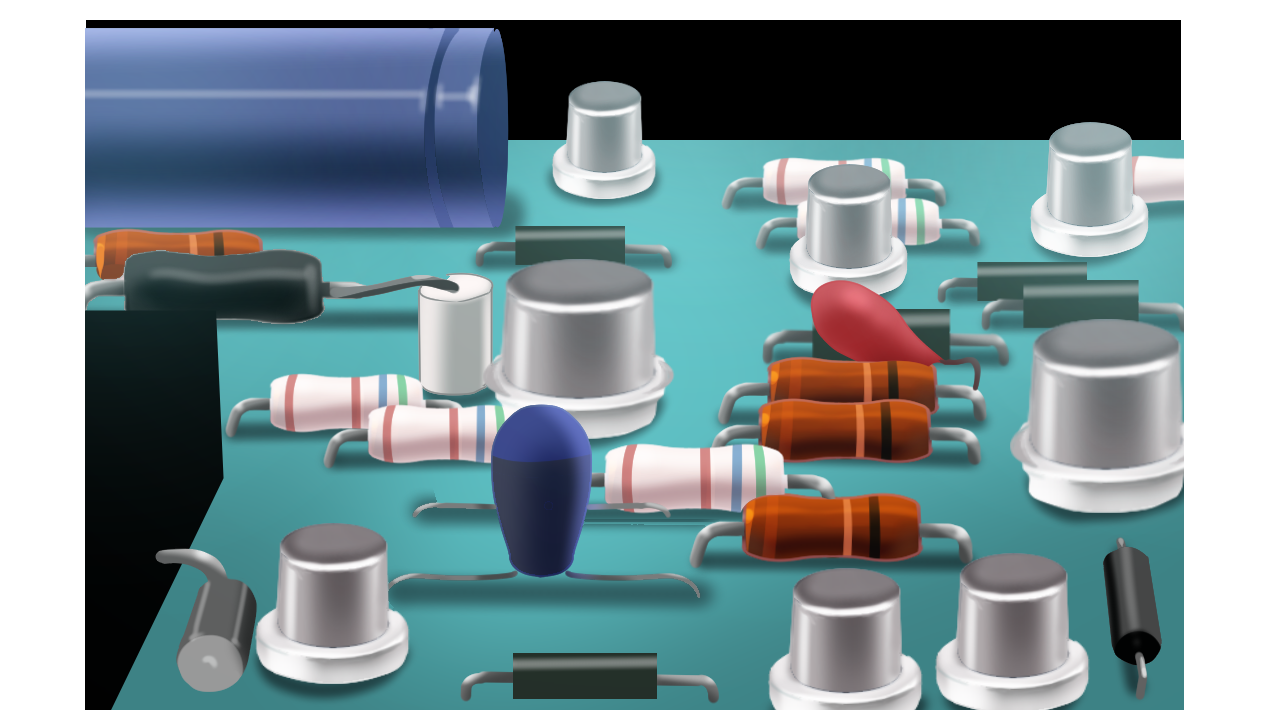

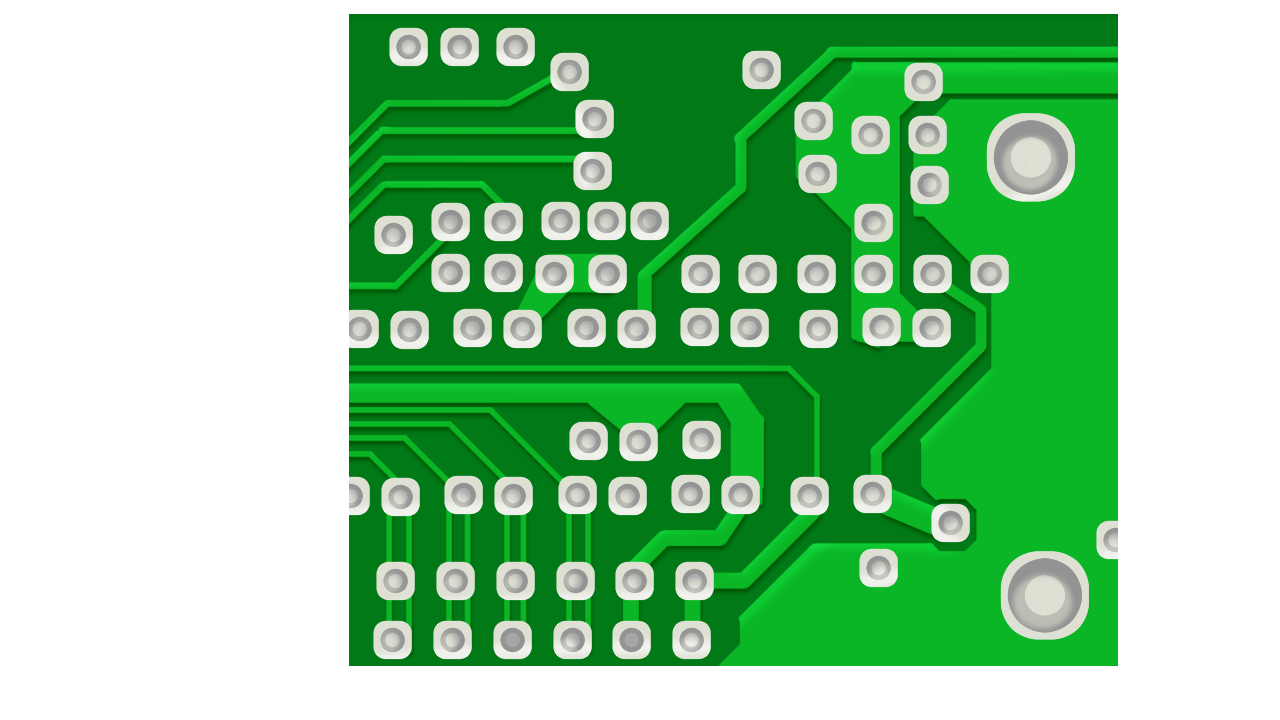

ソルダーレジストの塗布電子部品を取り付ける領域以外のPCB表面に「ソルダーレジスト」と呼ばれる材料を塗布します。 |  プリント基板上のはんだペーストプリント基板の表面にはんだペースト機ではんだを塗布します。 はんだは、電子部品をプリント基板に接着するために使用される金属です。 BX金属顕微鏡シリーズを使い、はんだ付け後に残ることがあるフラックス残渣を観察できます。 | |

電子部品の表面実装電子部品を表面実装機でプリント基板に実装します。 手順としては、加熱機で基板を加熱し、基板上のはんだを溶かします。 はんだが溶融することで基板に電子部品が付着します。 DSX1000デジタルマイクロスコープは、フリーアングル観察と高速3D画像キャプチャにより、表面実装、ウィスカのチェックなどの品質管理をサポートしています。 |

Not available in your country.

Not available in your country.