概览

対象物の全体像を把握する、

|  |

|---|

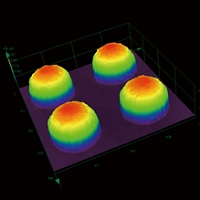

クイックスキャンで 高速・高精度、リアルな3D画像を実現

|

|---|

| 傾斜、回転情報を認識する角度センサー

|

|---|

多機能コンソールで簡単操作スピーディーかつスムーズな解析を実現

|  |

|---|

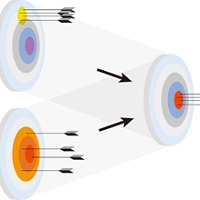

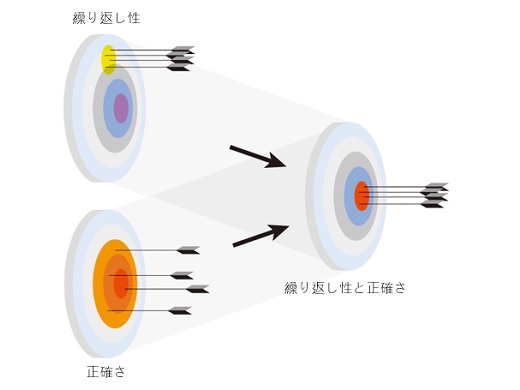

| 全倍率で「正確さ」と「繰り返し性」をダブル保証、安定の高精度測定

|

|---|

DSX1000 ハイエンドモデルの主要機能一覧 |

チルトフレーム 斜め観察±90° |

θ回転付き

電動XYステージ 回転観察±90° |

長作動距離対物レンズ 最大66mm |

ワイドな観察倍率 27~9637倍 |

高速・高解像度を実現 3D観察クイックスキャン | ||

6つの観察方法 欠陥を見逃さず観察可能 |

観察方法の瞬時切替 設定変更の手間・時間を低減 |

対物レンズの瞬時切替 解析業務の作業ロスを低減 |

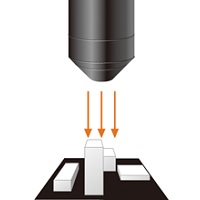

テレセントリック

光学系 信頼の測定データを取得 |

正確さと繰り返し性のダブル精度保証 | ||

多機能コンソールで

ワンクリック簡単操作 |

焦点深度アップ 凹凸があってもサンプル全体のフォーカス画像を取得 |

3COMSモードで高色再現と超高精細を実現 |

「これまで」と「DSX1000シリーズ」 5つの違いDSX1000シリーズなら、これまでの不便を解決します。

さらに詳しく |

系列

DSX1000シリーズラインアップ

|

エントリーモデル

デジタルマイクロスコープの

| チルトモデル

チルトフレームでサンプルを

| 高解像モデル

長作動距離と高解像を両立、

| ハイエンドモデル

対象物の全体像を把握する、

|

全モデルの仕様比較表をみる

デジタルマイクロスコープ対応レンズ一覧倍率のラインアップはもちろん、作動距離、NA(開口数)、解像度にこだわった光学レンズメーカー独自開発の17種類のレンズをご用意しています。

|

デジタルマイクロスコープ トップに戻る

技术规格

DSX1000 仕様 |

| DSX10-SZH | DSX10-UZH | |||

| 光学系 | 光学方式 | テレセントリック光学系 | ||

| 対物レンズ1 本におけるズーム比 | 10X | |||

| ズーム変倍方法 | 電動 | |||

| キャリブレーション | 自動 | |||

| レンズアタッチメント |

全レンズ装着可

ワンタッチ脱着・対物レンズ識別機能付 | |||

| 最大総合倍率(27型モニター使用時、1:1表示、画像表示倍率100%の時) | 9637X | |||

| 作動距離(W.D.) | 66.1mm – 0.35mm | |||

| 精度保証(X-Y面)※1 | 正確さ※1 | ±3% | ||

| 繰り返し性 3σn-1 | 2% | |||

| 精度保証(Z軸) ※2 | 繰り返し性 σn-1 | 1μm | ||

| カメラ | 撮像素子 | 1/1.2 inch、CMOS | ||

| 冷却 | ペルチェ冷却 | |||

| フレームレート | 最大 60fps | |||

| 低解像 | 960 × 600 (16:10) | |||

| 中解像 | 1600 × 1200 (4:3) / 1920 × 1080 (16:9) / 1920 × 1200 (16:10) / 1200 × 1200 (1:1) | |||

| 高解像(画素シフトモード) | 2880 × 1800 (16:10) | |||

| 超高解像度(画素シフトモード) | 5760 × 3600 (16:10) | |||

| 3CMOSモード(High quality) | なし | あり(高解像、超高解像の時のみ有効) | ||

| 光源 | 種類 | LED | ||

| 寿命 | 60,000h(設計値) | |||

| 観察法 | BF(明視野) | 標準 | ||

| 偏斜 | 標準 | |||

| DF(暗視野) |

標準

LEDリング照明の4分割が可能 | |||

| MIX(明視野+暗視野) |

標準

BF+DFの同時観察 | |||

| PO(簡易偏光) | 標準 | |||

| DIC(微分干渉) | ー | 標準 | ||

| コントラストUP | 標準 | |||

| 焦点深度UP機能 | ー | 標準 | ||

| 透過照明 | 標準※3 | |||

| 焦準部 | 駆動方式 | 電動 | ||

| Zストローク | 101mm(電動) | |||

※1 装置校正は当社サービススタッフによる校正作業が必要となります。

XYの正確さの保証には、DSX-CALS-HR(キャリブレーションサンプル)を用いた校正作業が必要となります。校正証明書の発行には、当社サービススタッフによる校正作業が必要となります。

※2 20X以上の対物レンズを使用した場合。

※3 オプションのDSX10-ILTが必要となります。

| レンズ部 | DSX10-SXLOB | DSX10-XLOB | UIS2 | |

| 対物レンズ | 最大標本高さ | 50mm | 115mm | 145mm |

|

最大標本高さ

(フリーアングル観察時) | 50mm | |||

| 同焦距離 | 140mm | 75mm | 45mm | |

| レンズアタッチメント | レンズ一体型 | あり | ||

|

総合倍率

(27型モニター使用時、1:1表示、画像表示倍率100%の時) | 27 – 1927X | 58 – 7710X | 34※4 – 9637X | |

| 視野サイズ | 19,200µm – 270µm | 9,100µm – 70µm | 17,100µm – 50µm | |

| アダプター | 拡散照明アダプター(オプション) | あり | ー | |

| 偏光照明アダプター(オプション) | あり | ー | ||

| レンズアタッチメント | 取付可能対物レンズ数 | 1本(レンズアタッチメントとレンズ一体型) | 2本 | |

| 対物レンズケース | 3 つのレンズアタッチメントを収納可能 | |||

※4 MPLFLN1.25X使用時の総合倍率

| ステージ部 | DSX10-RMTS | DSX10-MTS | U-SIC4R2 |

| 電動 / 手動 | 回転機能付き電動ステージ | 電動ステージ | 手動ステージ |

| XY ストローク |

ストローク優先モード:100mm × 100mm

回転優先モード : 50mm × 50mm | 100mm × 100mm | 100mm × 105mm |

| 回転角度 |

ストローク優先モード : ±20°

回転優先モード : ±90° | ー | |

| 回転角度表示 | GUI | ー | |

| 耐荷重 | 5kg | 1kg | |

| フレーム部 | DSX-UF | DSX-TF |

| Z ストローク | 50mm(手動) | |

| フリーアングル角度 | ー | ±90° |

| フリーアングル角度表示 | ー | あり(GUI) |

| フリーアングル方式 | ー | 手動、固定/解除ハンドル |

| 測定項目 | 標準 | 基本計測ツール |

| 3Dラインプロファイル計測、シンプルな3D計測 | ||

| 2Dラインプロファイル計測 | ||

| 自動エッジ検出と補助線を含むアドバンスド計測ツール | ||

| ニューラルネットワークのラベル付け | ||

| ライブAI | ||

| オフラインEFI、オフラインパノラマ | ||

| 画像処理フィルタ | ||

| オプション | 3D解析アプリケーション※ | |

| カウントと計測 | ||

| ニューラルネットワーク学習 | ||

| マテリアルソリューション | ||

| 自動エッジ測定 | ||

| 粒子解析 | ||

| 自動球・面角度解析 | ||

| まとめて解析※※ |

※PV-3DAAが必要です。

※※実験トータルアシストソフトウェア(OLS51-S-ETA)が必要です。

| モニター部 | 27型 LCDモニター |

| 画素数 | 1,920 × 1,080 |

| 全システム | 正立フレームシステム | チルトフレームシステム |

| 質量(本体、電動ステージ、LCDモニター、コントローラー) | 約43.7kg | 約46.7kg |

| 定格 | 100 - 120V / 220 - 240V、1.1 / 0.54A、50 / 60Hz | |

デジタルマイクロスコープ トップに戻る |