涡流探头选择:找到适合您的应用的探头

渦流探傷プローブ技術の進歩は、さまざまな産業にいくつもの新しい可能性と利益をもたらしています。製造工程において非破壊検査が重要な業務であるなら、本資料は最適な渦流プローブを見つけるのに役立ちます。取り上げるのは、渦流探傷法の最も一般的なアプリケーションの一部と、正確な結果をもたらし、製造業者が生産需要を満たせる推奨検査プローブです。利用可能な各種コイルと、渦流探傷器を購入する際に考慮すべきその他の要素についても説明します。

利用可能なプローブコイルにはどのような種類がありますか?

一般に、初期の渦流(EC)コイルには、芯がない(空芯)か、フェライト芯のみがありました。計器はほぼ例外なく使用され、感度は比較的低いものの、大半の場合はそれでも十分でした。今日でも、このタイプの比較的大きな低感度のコイルを使用して、多くの検査が行われています。渦流探傷プローブで使用されているさまざまなコイルを以下に挙げます。

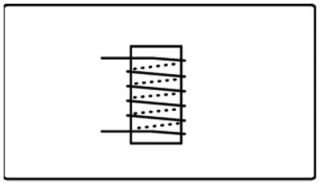

アブソリュート型コイル

広く使用されているアブソリュート型コイルは、100 kHzの周波数を発し、直径2.5 mm(0.1インチ)~5 mm(0.2インチ)であり、古いブリッジタイプの大半の計器に適合します(図1)。電場がコイルの寸法よりかなり大きい場合でも、コイルは、プローブ直径の約2倍を超える長い亀裂にも使用できる感度を持っています。これは大きなエッジ効果も生みます。

(図1)

これに代わるものとして現在提供されているのは、直径が約1.5 mm(0.060インチ)の小型コイルで、シールド(可能な場合はフェライト)で覆われています。これにより、短い亀裂では感度が向上し、エッジやボルトヘッドなどからの絶縁が適切に行われます。

以前のアブソリュート型プローブでは、(コイルに対して)非常に長い、1 mm(0.04インチ)または0.5 mm(0.02インチ)のノッチを使用して校正することが多く、短いノッチに対する感度は大きく低下していました。新しいプローブでは、フェライトシールドの内径に近いノッチを使用して感度を維持するため、短いノッチも検出します。

このタイプのコイルは計器にもメリットを与えますが、針には反応時間が必要なため、スキャン速度は限られます。ディスプレイタイプの装置では、はるかに高速のスキャンが可能です。面が大きいタイプのプローブは、上記と同じ方法で反応します。表面近傍の亀裂または腐食を探す場合には、遮へいによって同様の改善が得られます。

(図2)

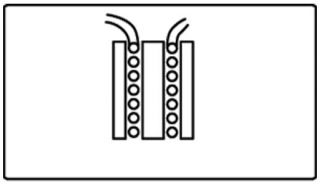

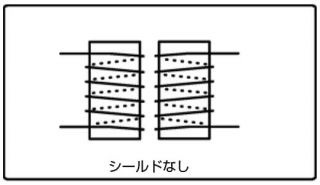

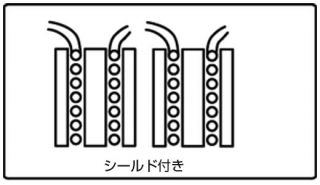

ディファレンシャル型コイル

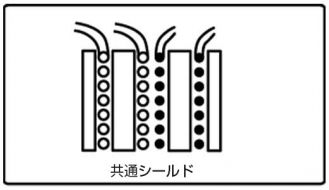

ディファレンシャル型コイルには、リフトオフ補償が組み込まれているメリットがあります。これにより、ディファレンシャル型コイルは多くの用途で役に立ちます。古いタイプのコイルは、フェライトシールドがないため、2つのコイルを隣り合わせで配置しただけで組み立てられています(図3)。新しいタイプでは個々にシールドが追加されています(図4)が、最大の感度向上が得られたのは2つのコイルを共通のシールド内に配置した場合です(図5)。ディファレンシャル型プローブでは、通常、表面亀裂検出専用の小さな寸法のものが使用されます。

(図3)

(図4)

(図5)

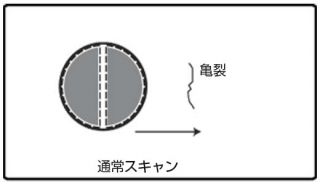

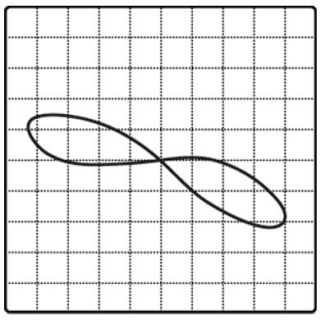

このタイプのプローブでは、コイルが互いに反対方向に巻かれます。このため、両方のコイルに同時に影響する信号は相殺し合います(リフトオフ信号など)。通常は、エアポイントと作業ポイントは近いものの、わずかなコイルばらつきにより若干の差が出ます。通常のスキャン方向が図6に示され、典型的なディスプレイ表示が図7に示されています。画面上で欠陥のサイズが倍になるので、この2倍表示は役に立ちます。

(図6)

(図7)

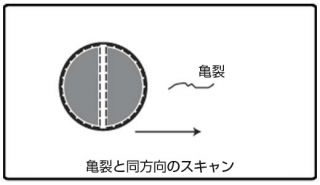

亀裂と同じ方向にスキャンを行うべき場合もあります(図8)。これは可能ですが、非常に短い欠陥の場合と同様の結果になります。両方のコイルに影響する大きな欠陥は、コイルが反対方向に巻かれているため相殺される傾向があります。しかし、実際には角度と深さに大きな差異があるため、完全に見えなくなることはありません。どのような場合でも、亀裂の両端は正常に見えます。

(図8)

ディファレンシャル型コイルは、ペンシル型、ボアホール、または成形プローブに取り付け可能で、ほぼどんな形にも適合します。

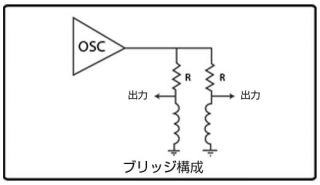

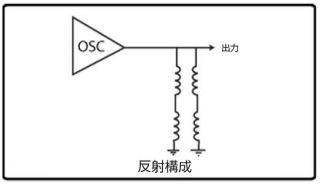

ブリッジコイルと反射コイル

このタイプの以前のコイルは、ブリッジ構成の2つのブランチに接続されていました(図9)。現在のブリッジコイルと反射コイルは、渦電流の生成と検出にそれぞれ異なるコイルを使用する反射モードでも使用されます(図10)。

(図9)

(図10)

ブリッジコイルは一般に高い性能を示しますが、プローブが特定の用途と周波数に合わせて設計されている場合には特に高い性能を示します。反射コイルの方が、大きなゲインと広範な操作周波数レンが得られることが多くなっていますが、製造がやや複雑です。また、ドリフトは小さくなります。反射プローブは、送受信原理を使用して、特定の寸法と形状を持つ高感度領域を作成する特別なプローブ設計(スライディング式プローブなど)でも使用されます。

私の用途に合うプローブはどれですか?

このセクションでは、渦流プローブのさまざまな一般的な用途を紹介するとともに、検査から必要な結果を得るために推奨されるプローブと周波数を示します。

表面の亀裂検出

渦流プローブを使用して、鉄材および非鉄材の表面にある亀裂を検出します。

推奨される使用周波数:

アルミニウム:100 kHz~1 MHz

鉄鋼:1~2 MHz

インコネルチタン:2~5 MHz

推奨されるプローブ:

ペンシル型:アブソリュート型またはディファレンシャル型、シールド付きまたはシールドなし

表面タイプ:直径が大きいプローブを使用できる場合あり

スライド式プローブ:固定具ヘッドから始まる亀裂用

ホイールプローブ:ビードシート半径用。成形。

表面下の亀裂検出

渦流プローブを使用して、非鉄材の表面下にある亀裂を検出します。

推奨される使用周波数:

非鉄材の表面下亀裂を検出するには周波数設定が重要で、浸透深さに応じて100 Hz~100 kHzの範囲に設定します。

推奨されるプローブ:

表面プローブ:通常、アブソリュート型、シールド付きです。 直径は、固定具間のスペーシングと同じ大きさにすることができます。

取り囲み型プローブ:より深い浸透が可能。内径(ID)は固定具ヘッドの直径とほぼ同じ大きさにする必要があります。

スライド式プローブ:高速な方向検査(反射)用

低周波数の探傷器には、最適なコイルインダクタンスを得るために大型のプローブが必要です。表面下の電流場は位相の変化に影響を受けるため、位相検出回路も必要です。

ボアホールの亀裂検出

プローブを使用したボアホールの渦流探傷は、航空機検査用に確立された検査法です。

推奨される使用周波数:

周波数は表面欠陥の場合と同じにします。

アルミニウム:100 kHz~1 MHz

鉄鋼:1~2 MHz

インコネルチタン:2~5 MHz

推奨されるプローブ:

アブソリュート型:(シールド付きが望ましい)手動バージョンまたはスキャナーバージョン

ディファレンシャル型:(シールド付きまたはシールドなし)手動バージョンおよびスキャナーバージョン

プローブには拡張型(直接接触型)と非拡張型(穴寸法よりやや小さい)があります。直接接触型プローブの方が、亀裂の検出感度が高くなります(リフトオフ距離なし)が、走査ノイズも出ます。真鍮のブッシングに浸透するには、低周波タイプを使用できます。自動化されたシステムを導入することもできます。

コーティング厚さ測定

渦流探傷が持つ表面近傍の高い分解能によって、金属基板上のコーティングの厚さを正確に測定できます。

推奨される使用周波数:

周波数はコーティングのタイプによって異なります。

非導電コーティングはリフトオフ測定と見なすことができます。

金属コーティングは深い浸透を必要としますが、通常、非常に薄いため、比較的高い周波数を使用できます。

推奨されるプローブ:

標準アブソリュートペンシル型

表面プローブ

導電率測定

渦流プローブは導電率測定に使用できます。非磁性材料の場合、コイルのインピーダンスの変化が試験体の導電性に直接関連します。

推奨されるプローブ:

標準アブソリュートペンシル型

表面プローブ

より正確な測定値を得るには、特別な導電率計とプローブが必要です。

腐食検出/厚さ測定

腐食検出と厚さ測定に関して、渦流アレイ(ECA)技術には従来の渦流探傷法に勝る大きな利点があります。

推奨される周波数:

周波数は、必要な厚さを浸透できる必要があります。渦電流検査用計算ツールまたは付属のグラフを使用してください。

推奨されるプローブ:

シールド付き表面プローブ

渦流プローブの選択時に考慮すべきその他の要素

検査ニーズに合った機器を探すとき、正しいプローブと周波数を選択することは重要ですが、購入前に考慮すべきそのほかの要素がいくつかあります。

研究、開発、業界経験

渦流プローブの品質と設計は、製造業者がその業界で培った経験に密接に関連します。業界をリードする技術の開発に長年にわたり投資してきた業者を探しましょう。完全に独自の検査要件を持っているケースはほとんどないので、似た業界との業務経験のある業者を探すのが、正しい判断につながります。

オリンパスは科学的ソリューションを100年にわたり開発してきました。世界中のいくつもの主要産業と協力し、一流の非破壊検査技術を提供しています。当社の渦流プローブの詳細については、こちらのウェブサイトをご覧ください。