7.4 铸件

鋳造プロセス中に、鉄鋼内にも非鉄金属内にもさまざまな不連続部が発生する可能性があります。 例えば、ボイド、ポロシティ、介在物、割れなどです。 このような欠陥はすべて、トレーニングを受けた作業員が適切な探触子の付いた超音波探傷器を使用することで識別できます。

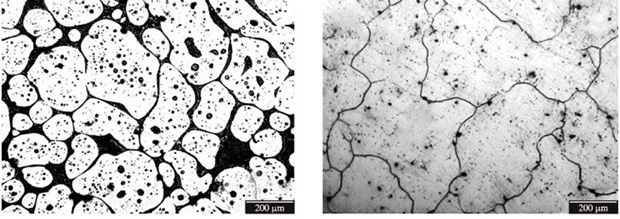

鋳鉄と非鋳鉄は、どちらの粒状性質も粒界からの反射があり、粒径が大きくなるほど散乱ノイズ量が大きくなるため、超音波探傷は困難です。 さらに、砂型鋳造に見られる粗い表面は音響カップリングを損ない、エコー振幅を低減させます。 検査で検出可能な欠陥の大きさは、これらの要因によって決まります。 そのため、探触子の選択と探傷器の設定(レシーバーのバンドパスフィルタリングなど)は慎重に行うことが重要です。 多くの場合、周波数1 MHz~5 MHzの二振動子型探触子がボイドの分解能や散乱ノイズを最適化します。 推奨手順は、適切な探触子を選択して、破壊試験、X線、または他の非破壊探傷技法で識別された既知の欠陥が含まれた、検査対象部品のサンプルと同等の標準試験片を使用して設定することです。 その後、こうした既知の欠陥の指示を保存し、試験体からの欠陥指示と比較することができます。

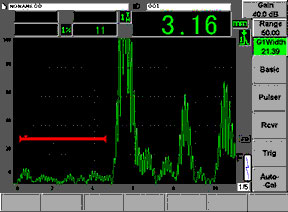

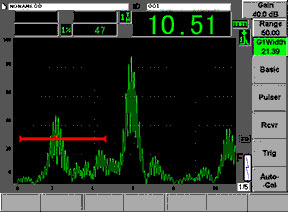

以下の例は、厚さ30 mmの鋳鉄内部にある典型的なポロシティを、2.25 MHzの二振動子型探触子を使用して検出したものです。 エコーがゲート内の領域に表れ、底面エコーの振幅が小さくなっています。

|  |

| 底面エコーのみが見られる良好なエリア | ゲート内にポロシティの指示が見られる |

割れの検査手順を作成する際に常に考慮すべき点は、鋳造品の固有の形状、疑わしい割れの位置、サイズ、および向きであり、既知の欠陥または人工的な欠陥を含む適切な標準試験片を利用します。 割れが探触子の接触面に平行である場合は垂直探触子を使用し、割れが接触面に対して垂直または傾いている場合は斜角探触子を使用します。

鋳造産業でよく使用されるもう一つの超音波用途は、鋳造プロセスの検査として行われる鋳鉄の黒鉛球状化(黒鉛分布)率測定です。 鋳鉄内の黒鉛の微細形状は、鋳造の機械的特性に大きな影響を及ぼします。 黒鉛球状化と音速の間には予測可能な関係があるため、超音波探傷器でも厚さ計でも音速を測定することができます。

鋳造品に対する超音波探傷の詳細は、このアプリケーションノートを参照してください。