6.4 一般检测练习

スキャンパターン

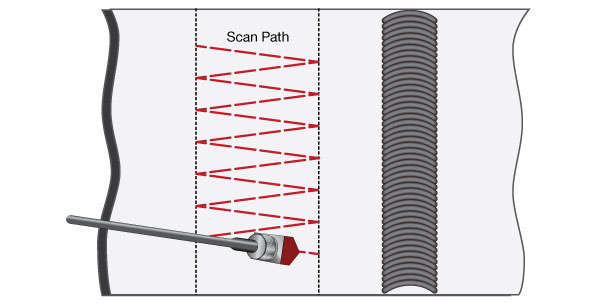

どの超音波探傷でも、オペレーターは探触子を動かして検査対象の材料全体をカバーするとともに、考えられる欠陥の検出に必要な範囲の方向をカバーする必要があります。 スキャンパターンは特定の検査要件に対して確立するものですが、共通のパターンは以下のようになります。

プローブは、溶接部上部への2番目のレグ検査に対応する表面ポイント(図の左端)と、溶接部下部への最初のレグ検査に対応するポイント(右端)の間を行き来してスキャンします。 ウェッジは異なる方向にわずかな角度に曲げられ、1回のパスごとに幅の約半分でインデックスが付けられます。 このパターンによって、溶接部の上部から下部までを完全にカバーできるとともに、横方向の範囲の欠落がなくなり、ジグザグに進むことで異物混入やポロシティなどの不規則な形の反射源を検出できます。 次に、溶接部の反対側から検査を繰り返します。

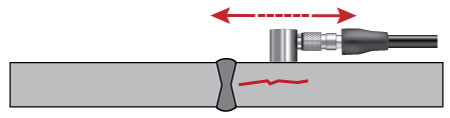

この検査で欠陥指示が観察されたら、プローブを動かして反射源の周りを回転させたり、反射源に向けながら外側に弧を描くように動かしたりする、詳細なスキャンの手順が必要になる場合があります。 このように動かすと、反射源のタイプを識別しやすくなります(セクション6.6を参照)。

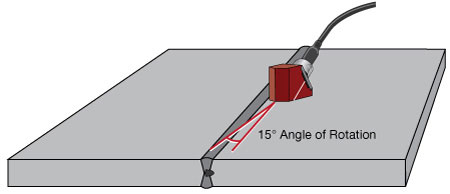

ウェッジをやや内側に向けながら溶接軸の長さに沿ってスキャンする手順が必要になる場合もあります。 このスキャンの目的は、溶接部内の横方向の亀裂を識別することです。こうした亀裂は、溶接部に垂直方向のビームでは検出できない場合があります。 この検査も両側から実施します。

最後の検査は溶接部の両側にある熱影響部に対する垂直探傷であり、層状の亀裂がないかどうかを識別します。 通常、この検査では小径の直接接触型探触子を使用して、底面エコーの前に表れる欠陥指示を識別します。

クラウンに対する配置

前述のように、溶接部の脇から行う斜角探傷では通常、溶接部下部(第1レグ)と溶接部上部(第2レグ)にビームが当たるポイント間でプローブを行き来させてスキャンする必要があります。 溶接部のそれぞれの側にある対応するポイントは、部品表面に線でマーキングできます。 特に溶接部のルートまたはクラウンに対してシングルパススキャンを行う場合には、配置を維持するためにガイドやテンプレートを作ることができます。

大き目のウェッジ、比較的薄い金属、大き目のクラウンという条件で探傷を行う場合、溶接部ルートからの第1レグ反射が最適になるようにウェッジを溶接部の近くに配置できない可能性があります。 このような場合、小さめのウェッジか、アプローチ距離が短い作りのウェッジを使用する必要があります。 あるいは、第1レグと第2レグではなく、第2レグと第3レグで検査を行うこともできますが、減衰と指向角の影響があるためあまり適切ではない場合があります。

湾曲形成

小径パイプやチューブの円周方向および軸方向の溶接部に対する斜角検査では、正しくカップリングするために湾曲ウェッジが必要になることがあります。 湾曲形成が通常推奨されるのは、直径が小さすぎてウェッジを試験体に正常に保持しにくい場合や、曲面によってウェッジが試験体の凸面に接触する面積がかなり制限される場合、または曲面によってウェッジの下の凹面に目に見える隙間ができる場合です。 標準的なウェッジ外形を以下に示します。

AID(軸内径) |  AOD(軸外径) |  CID(周方向内径) |  COD(周方向外径) |