7.2 轴、锻件及螺栓

シャフトとボルトは共通して長い円筒形状であり、通常超音波探傷に適しています。 亀裂は端部に対して垂直方向に発生する傾向があるため、検査は通常、垂直探触子を使用して、長いシャフトの場合は両端から行います。 どちらの場合も、標準的な手順では、部品の周囲に探触子を動かしながら遠端からのエコーを識別し、そのピークの前に表れるエコーを探します。

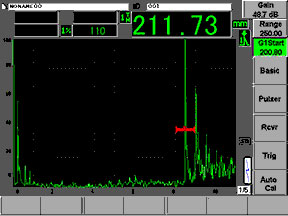

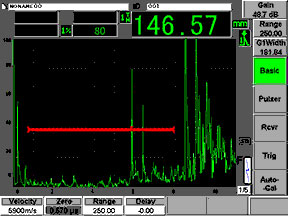

ボルトの検査の場合、オペレーターは部位によって生成されるネジ山のエコーに留意し、そのバックグラウンドに対して現れる亀裂指示を探します。 ボルトの表面は、音響カップリングが適切になるようにフラットにする必要があるため、ボルト頭部が丸いものや六角タイプは検査できない場合があります。 ブリッジハンガーピンは関連するアプリケーションであり、通常は同様の垂直探傷でシヤリングを調べることができます。 以下の例は、212 mm(8.35インチ)のネジの欠けである小さなノッチを、10 MHzの直接接触型探触子を使用して検出したものです。 左の波形は、欠けていないボルトからの底面エコーを示し、右の波形は、「欠けた」サンプルの基準ノッチからの欠陥指示を示しています。

|  |

| 欠陥のないボルト(底面エコーにゲートあり) | 基準ノッチからの欠陥指示 |

滑らかなシャフトの検査は、非常に長いものでも通常は簡単ですが、複数の段で直径が変化するシャフトの検査には特別な注意が必要です。 はめ込み部と大径から小径への変化によって、距離に対応する画面上の位置に予測可能なエコーが生成され、指向角と側壁の跳ね返りによるモード変換エコーが存在することもあります。 検査員はこれらの固定エコーのすべての位置に留意した上で、そのバックグラウンドに対して現れる局所的エコーを探します。 直径の変化による「影」が原因で音波が届かないデッドゾーンにも注意する必要があります。ただし、この問題は両端から頻繁に検査すれば解決できます。 段のある直径などの場合は、小さい角度の縦波を生むウェッジを使用して、欠けやすい箇所として知られる縁などの特定の位置に音波を向けます。

鍛造品はどのサイズでも、パイピング、層状の亀裂、破断などの内部欠陥を検査できます。 検査には通常垂直探触子を使用し、多くの場合は2方向から実施して、部品の表面に平行な不連続部と垂直な不連続部の双方を検出できるようにします。 表面割れの検出には、超音波探傷を補う手段として過流探傷を使用するのが最も簡単です。