相控阵检测的实际应用

超音波フェーズドアレイシステムは、従来型の超音波探傷器が使用されているほぼすべての検査に採用できます。 一般的な用途としては、フェーズドアレイ溶接部検査、亀裂検出、フェーズドアレイ腐食マッピングがあります。 これらの検査はさまざまな業界で実施されています。例えば、航空宇宙、発電、石油化学、金属ビレットおよび金属管製品サプライヤー、パイプライン建設およびメンテナンス、構造物用金属、その他一般製造業等です。 フェーズドアレイは、腐食検査アプリケーションにおいて残存肉厚のマッピングのプロファイルに効果的に使用することもできます。

フェーズドアレイ溶接部検査

フェーズドアレイ溶接部検査は、さまざまな業界におけるパイプなどの産業インフラの建設やメンテナンスの品質保証に不可欠になっています。 超音波フェーズドアレイ溶接部検査は、部品の溶接部の完全性の検査に利用されています。 通常、フェーズドアレイ溶接部検査は、部品を取り付ける前や定期的な保守点検の一環として行われます。 検査対象ジョイントの溶接部が不完全と判断された場合(溶接部内に不純物が存在するなど)、潜在的な問題が発生する前に対処できます。 溶接部でよく見つかる不純物には、亀裂、介在物、ポロシティがあります。

フェーズドアレイ腐食マッピング

フェーズドアレイ検査法を採用すると、腐食検査が迅速かつ効率的になります。 腐食、摩耗、浸食による減肉の検出には、フェーズドアレイ腐食マッピングを使用します。 腐食マッピングを使用すると、水素誘起割れや製造工程でおきる二枚割れなどの内部欠陥を検出し、減肉部とこれらの欠陥を簡単に識別することもできます。

従来型UTと比較したフェーズドアレイ検査の利点

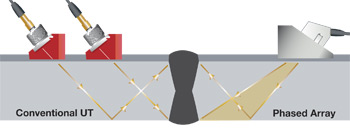

超音波フェーズドアレイ技術が従来型の超音波検査より優れている点は、複数の振動素子を使用することにより、単一の探触子でビームのステアリング、集束、スキャンができる点です。 ビームステアリングは一般的にセクタースキャンと称され、検査対象物を適切な角度でマッピングすることができます。 結果として、複雑な形状の対象物の検査が非常に簡単になります。 接触面積が小さく、プローブを動かさずにビームをスイープできるため、機械的スキャンでは検査対象物へのアクセスが制限される状況でも検査が可能になります。 セクタースキャンも、溶接部検査に一般的に使用されます。 単一プローブで溶接部を広視野角で検査できるため、欠陥検出率が飛躍的に高くなります。 電子集束では、欠陥が予測される場所でビーム形状やサイズが最適化され、検出確率も向上します。 深さも複数ポイントの集束ができるため、容積検査での重大欠陥サイズの測定能力が高くなります。 集束調整により、困難なアプリケーションでSN比を大きく向上させることができます。また、数多くの振動素子グループ全体にわたる電子集束が可能なため、C-スキャン画像を非常に迅速に作成できます。

フェーズドアレイシステムに短所があるとすれば、いくぶん費用が高いことと、オペレーターのトレーニングが必要なことです。 ただしこれらの短所は、このシステムの優れた柔軟性と、検査の実施に要する時間の短縮によって相殺されることがほとんどです。