探头选择

正しい探触子の選択は、あらゆる超音波計測用途において最適な性能を確保するための必須要素です。 測定される材料、測定対象となる厚さ範囲、部品形状、および部品の温度を考慮する必要があります。 多様な工業用途のニーズを満たすために、さまざまな音響特性を持つ幅広い探触子が開発されています。 厚い材料や減衰率の高い材料、散乱の多い材料を測定する場合には、通常、浸透を最適にするために2.25 MHz以下の低い周波数が使用され、薄い材料や減衰や散乱のない材料では、分解能を最適にするために5 MHz以上の高い周波数が推奨されます。

材料:測定される材料のタイプと厚さ範囲は、厚さ計と探触子を選ぶ上で最も重要な要素です。 大半の金属、セラミックス、ガラスなど、多くの一般的なエンジニアリング材料は、超音波を極めて効率的に伝搬するため、広い厚さ範囲に渡って簡単に測定できます。 また大半のプラスチックはより急速に超音波エネルギーを吸収するため、最大厚さ測定範囲が制限されますが、ほとんどの製造場面で簡単に測定できます。 ゴム、グラスファイバー、および多くの複合材料はさらに減衰しやすく、低周波動作に最適化したパルサー/受信器のある高浸透厚さ計が必要になることが多くあります。

厚さ:厚さ測定範囲も、選ぶべき厚さ計と探触子のタイプを決定します。 一般に、薄い材料は高い周波数で測定され、厚いまたは減衰しやすい材料は低い周波数で測定されます。 遅延材付き探触子は極薄材料でよく用いられますが、遅延材付き(および水浸型)探触子では複数の境界面エコーからの干渉が考えられるため、測定可能な最大肉厚測定値がさらに制限されます。 広い厚さ測定範囲や複数の材料が関与する場合には、複数タイプの探触子が必要になることがあります。

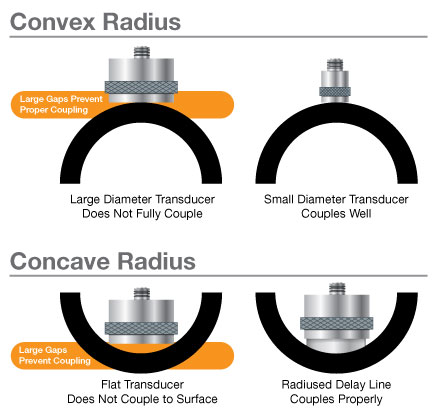

形状:部品の表面曲率が増すと探触子と試験片との間の音響結合効率は低下するため、曲率半径が増すと探触子のサイズは一般に小さくする必要があります。 極めて鋭利な半径、特にへこんだ曲線部の測定では、適切な音響結合が得られるよう、特別に形状を合わせた遅延材付き探触子または非接触水浸型探触子が必要なことがあります。 遅延材付き探触子や水浸型探触子は、溝や空洞、アクセスが制限される同じようなエリアでの測定にも使用できることがあります。

温度:一般的な直接接触型探触子は、ほとんどの場合、最大およそ50°C(125°F)の表面に使用できます。 さらに高温の材料で直接接触型探触子を使用すると、大半の場合は、熱膨張効果のため永久的に損傷してしまう可能性があります。 このような場合は、必ず耐熱型遅延材を用いた遅延材付き探触子、水浸型探触子、または高温型二振動子型探触子を使用します。 高温測定の詳細情報はセクション7.1を参照してください。

一般に、最も信頼性と再現性の高い結果が得られるのは、最高周波数と最小径探触子を用いた場合であり、測定対象の厚さ範囲全体で適正な性能を発揮します。 直径の小さい探触子は最も試験片に音響結合しやすいため、所与の結合圧力で最も薄い接触媒質層が可能になります。 周波数の高い探触子は立ち上がり時間の速い信号を生成するため、測定の正確性が向上します。 一方、試験材料の音響特性や材料の表面条件によっては、不十分な音響結合や音響減衰、または材料内散乱を克服するよう、探触子周波数を低くしなければならないことがあります。

腐食用途はそれ自身がひとつのカテゴリーを成しており、通常は二振動子型探触子で対応します。 二振動子型探触子は通常、堅牢で高温にも耐え、孔食など局所的に薄くなった状態の検出に高感度となっています。 しかし、生成するV字型の音響経路により必要となる三角法補正が原因となり、ゼロドリフトが発生したり時間計測が不正確になったりする可能性があることから、この探触子は一般に精密計測用途には推奨されません。

一般的な材料や厚さ測定範囲に使用できる探触子の一般的な推奨事項については、付録のセクションをご覧ください。