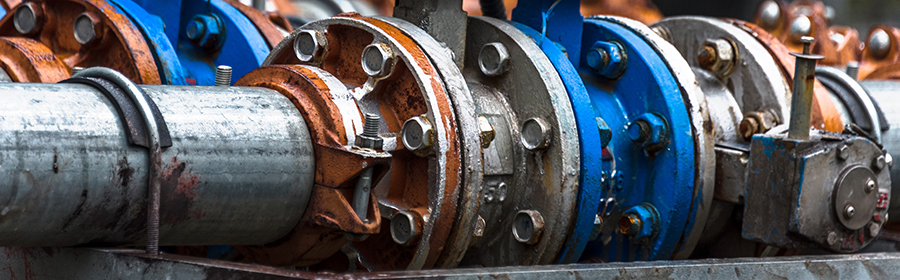

アプリケーション

非破壊試験で、金属、ガラス、セラミックに接着されたプラスチック、グラスファイバー、ゴム、エポキシなどのように、音響インピーダンスの低い材料と高い材料の異種材料間における接着部の完全性を評価するテストを行います。

この用途は、炭素/繊維/樹脂の複合材料の鉄鋼基板への接着や、金属パイプおよびタンクのプラスチックライナー、ガラスへのプラスチック安全コーティング、金属ローラーへのゴムコーティング、および金属部品へのエポキシコーティングの接着等に使用されます。 この技法は、バビットのような柔らかい低インピーダンス金属を、硬い高インピーダンス金属(鋼または黄銅)の上に接合している、金属ベアリングにも使用されています。

接着部検査の課題

接合部または溶接部の完全性を評価する超音波による試験で一般的な技法は、二つの材料間の境界から生じる反射信号の振幅を見ることです。 この方法は、金属と金属またはプラスチックとプラスチックなど、二つの接合材料の音響インピーダンスが類似している場合に適しています。 ただし、二つの接着材料で音響インピーダンスが大幅に異なるプラスチックと金属の接着などの場合には、健全な接着部と不良な接着部とでは反射信号の振幅の変化はあまりありません。 こうしたケースでは、接着部と剥離部ですぐ見て分かる違いは、低インピーダンスの材料側から検査した際の境界からのエコーの極性や位相が逆になることです。

課題解決のための検査機器

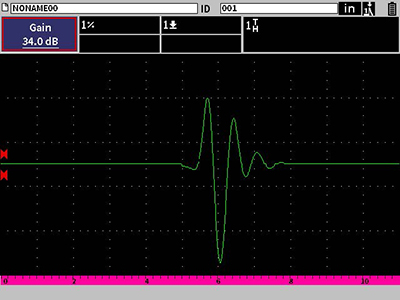

このテストは、整流されていないRF波形を表示するEPOCH® 650やEPOCH 6LTなどのポータブル超音波探傷器で行います。 用途に合った周波数やタイプの探触子を選択しますが、通常は、広帯域特性の探触子を推奨します。

接着部検査の手順

二つの材料の境界からの反射信号の位相(極性)および振幅の両方は、その二つの材料の相対的な音響インピーダンスによって決まります。 材料の境界から生じるエコーの位相や極性は、相対音響インピーダンスの順序が逆(低から高に対して高から低)になると逆転(反転)します。

テストは、接着部の低インピーダンス側から実行する必要があります。 また、このテストでは音響的に接着の有無を識別しますが、接着の強度は評価しません。

図1と2は、プラスチックと空気、およびプラスチックと金属の境界からのエコーをそれぞれ示し、位相が逆転しています。 図は、EPOCHシリーズの探傷器とV109探触子(広帯域特性、5MHz)を使用して作成されたものです。

図1は、0.2 in./5 mmの平らなプレキシガラスプラスチック片の底面からのエコーを示しています。RFモードにセットアップしたEPOCH 650探傷器と5MHz広帯域直接触型の探触子でテストしています。 この場合の音エネルギーは、相対的に高いインピーダンスの材料(プラスチック)と非常に低いインピーダンスの材料(空気)の間の境界から反射しています。 このセットアップでは、高インピーダンスから低インピーダンスへの境界から生じる戻りエコーは、負極性のエコーと考えられます。

未接着のプレキシガラスプラスチック片からのエコー | アルミニウムに接着されたプレキシガラスプラスチックからのエコー |

注記

表示されるエコー極性は、測定器内の信号処理に応じて任意です。 オリンパスのIMS探傷器では、ここに示したような表示になるのに対し、他メーカー製の測定器では逆の信号が表示されることがあります。 試験片を使用して、この現象の確認を行うことを推奨します。 低インピーダンスから高インピーダンスへの境界における位相反転の基本原理は、すべてのケースに当てはまります。