Multi-mode Adhesive Bond Testing

はじめに

今や接着接合部品や構成品は、航空産業だけでなく自動車、合板、海洋および宇宙産業など、製造業分野では欠かせないものになっています。接着の完全性や信頼性は、最終製品の品質を決める重要な要素になっています。

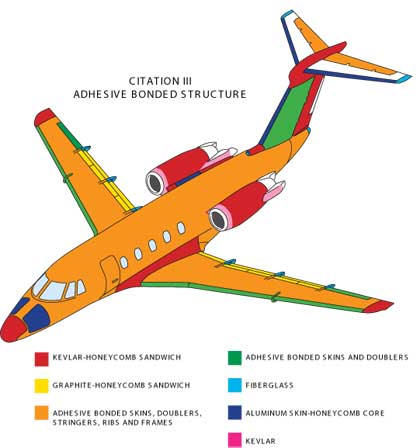

さまざまな材料やその構成が多層構造に使用されているため、これらの接着状態を非破壊評価する必要性が生まれてきました。その結果、非破壊評価を行うための試験装置や方法が数多く出現しました。超音波や音響による試験方法は、確かに成功を収めました。しかし、幅広い既存の用途に対してこれら単体の試験方法では、正確な検査や評価ができないことが分かってきました。たとえば、セスナ・Citation IIIというジェット機は、機体のほとんどすべてが複合材で組み立てられています。図1で示すように、この単発機には多数の異なった接合材料が使用されています。

図1 Citation IIIジェット機のコンポーネント

高度化したマイクロプロセッサ、メモリチップ、ソフトウエアが出現したことにより、異なった音響および超音波による試験方法をいくつも1台のポータブル探傷器に組込むことができるようになりました。このため、現在では1つの探傷器にさまざまな試験モードを装備させ、モードを切換えながら多種の接合多層構造材の評価をすることができます。

ここからは、接着接合した構造品の検査に使用する5つの主なモードとその原理および実用法について解説します。説明の中の画面表示記録は、実際の試験結果であり、実例解説のために使用します。

概要

1つの探傷器に装備された多数の試験モードを使用して、さまざまな複合材料や構成品の検査を行うことができます。5つのモードの操作方法や実用途については、探傷器の画面記録を使用して説明します。

また、共振、ピッチキャッチとMIAモードのアプリケーション、およびそれぞれの使用方法に関する注意点などが説明されています。

これらは最初、層間剥離や非接着の検出に使用されていましたが、あるモードは厚さ測定や欠陥の深さ測定にも使用できます。

試験方法

接着接合多層構造材に使用するさまざまな材料の欠陥検査に使用可能な試験方法が、5種類あります。最適な試験方法を選択してトランスデューサをユニットに接続すると、そのトランスデューサのタイプと周波数に従って自動的にプログラムされます。検査方法や調整は、実験室で設定でき、現場で使用時に選択できるようメモリに保存できます。

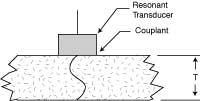

| 共振試験方法:超音波コンタクトタイプ・トランスデューサは、共振周波数を使用したもので、接触媒質をつけたサンプルの上に置きます。センサの電気インピーダンスの変化を分析すると非接着部分を検出することができます。このモードは、多くの非接着および層間剥離材料の検査にとても適しています。さらに多くのケースを信号位相変化パターンに関連付けることで非接着深さを測定できます。この試験には、液体接触媒質と多種のトランスデューサが必要です。 |  |

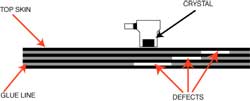

| ピッチキャッチ・スイープ試験方法:ピッチキャッチ・スイープ試験方法には、デュアルエレメント、点接触、低周波超音波プローブを使用し、接触媒質は必要ありません。1つのエレメントが音波を試験部分の中に励起し、別のエレメントがトランスデューサチップ間で試料全体に伝播したラム波モードの音波を受信します。戻ってきた信号は処理され、伝搬経路で正常接着と不良接着の差異を検出します。周波数をある範囲でスイープすると、非接着材料の場合は円形表示で表わされます。設定や使用方法は非常に簡単で、この試験方法は、非接着およびより深い欠陥の検出に最適です。このモード設定も非常に簡単で、さらに接触媒質を必要としません。また、リフトオフ効果が非接着信号と欠陥深さで明確に区別できるというメリットがあります。 |  |

| ピッチキャッチ・インパルス試験方法:ピッチキャッチ・インパルス試験方法もデュアルエレメント、点接触、低周波超音波プローブを使用し、接触媒質は必要ありません。1つのエレメントが音波を試験部分の中に励起し、別のエレメントがトランスデューサチップ間で試料全体に伝播した音波を受信します。正常接着と不良接着の波の振幅および、または位相の差異を検出します。ユーザーは、欠陥部分で反射した受信信号反射をモニタするため、適切な位置に時間ゲートを設定することができます。スイープモードで試験できない多層構造材も、このモードで満足のいく試験結果が得られます。 |  |

| ピッチキャッチRF試験方法:ピッチキャッチRF試験方法もデュアルエレメント、点接触、低周波超音波プローブを使用し、接触媒質は必要ありません。1つのエレメントがバースト波を試験部分の中に励起し、別のエレメントがトランスデューサチップ間で試料全体に伝播した音波を受信します。インパルスモードと違って、トランスデューサ信号が検出器を通過すると、RFモードはトランスデューサからの生のRF信号を表示します。正常接着と不良接着の波の振幅および、または位相の差異を検出します。ユーザーは、欠陥によって反射した受信信号反射をモニタするため、適切な位置に時間ゲートを設定することができます。 |  |

| MIA試験方法:機械的インピーダンス試験方法では、シングルチップのデュアルエレメント・トランスデューサを使用します。ドライブエレメントは可聴音波を発生し、レシーバエレメントがトランスデューサのローディング時に試料の接着変化を検出します。設定中、駆動周波数は試験周波数を設定するため2.0kHz~10kHzの範囲でスイープされます。その後の試験は、固定周波数で行われます。このモードは接触媒質を必要としません。また、接触領域が小さいため、でこぼこ面や曲面に使用することができます。複合構造内部の非接着、空隙などの欠陥を検査するのに非常に適しています。また、それは連続した機械的スキャンにも適用できます。 |  |

特別な材料を試験するための最良モードや欠陥タイプを工場や実験室でプリセットしておき、現場で呼び出すことができます。オペレータが適切なトランスデューサを接続すると、ユニットは適切なモードを設定します。その後、ユーザーはプログラムや感度を設定することができます。

プログラムが、その特定用途に設定されていない場合、オペレータは使用する試験方法とトランスデューサを判断しなければなりません。そのモードはトランスデューサの接続を自動で行います。ユーザーはその後、特定の接着較正基準に従って多層構造材を評価するために必要なパラメータを設定します。

接触媒質を必要としないシンプルなピッチキャッチ方法が適用できる場合は、一般的にこの方法が使用されます。

層間剥離は、共振試験方法を使用すると素早く検出できます。この方法もまた多種の非接着状態を検出します。設定と操作は複雑で、接触媒質を必要とし、多層構造材のスキャンは困難になっています。また、特定の複合材では、液体接触媒質が使用できない場合があります。薄膜複合材の非接着または層間剥離を検出するには、この試験方法が特に適しています。試験モードや周波数の具体的な情報は、本レポートのアプリケーションに記載されています。

共振モード

共振モードは、特別な狭帯域のコンタクトタイプ超音波トランスデューサを使用します。この試験は材料と音響的に接合したとき、高共振水晶振動子超音波トランスデューサのインピーダンスの変化を読み取って応用したものです。トランスデューサが測定した電気インピーダンスは、試験サンプルの音響インピーダンスの影響を受けます。接着不足があると、特定の複合材の音響インピーダンスが変化します。

板厚さが音波の波長の奇数倍に等しい場合、非接着部分は振動する薄板のような反応を示して、定在波を発生させます。

1つの波長は、「v」を材料の音速、「f」を共振周波数とするとl=v/fという関係になり、層が薄ければ薄いほど共振周波数は高くなります。

図2は、試料の非接着多層構造材と接合した共振トランスデューサおよび、その結果生じる定在波を示します。

図2 薄板または非接着多層構造材の共振定在波

音響インピーダンスは、「a」が反射率定数、「ß」が相変化、「t」が板厚、「k」が波数とするとZ=rVtanh [a +I (ß +kt)]という関係になります。

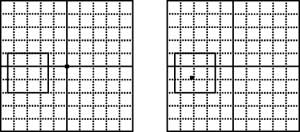

接着接合多層構造材において、非接着で引き起こされる有効な厚さの変化は、トランスデューサの共振周波数で信号の位相と振幅にはっきり影響を及ぼします。多層構造材では、位相は図3で示す通り、非接着層の深さに関係します。

図3 多層非接着試験

測定器は、周波数レンジでスイーピングして、さらに位相を変更することにより、空中でトランスデューサの共振周波数を自動的に選択します。その後、探傷器は実行モード中、その周波数で動作します。

複合材部分にトランスデューサを接合すると、ダンピング材を取付けたような反応を示し、共振周波数の変化と同じように振幅が縮小したり、トランスデューサの帯域幅が減少したりします。

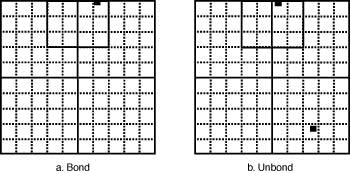

正常接着信号を基準化することにより、非接着状態の位相および振幅ベクトルの終点は、極座標表示上で正常接着と比較されます。位相は、中央のゼロ点からの距離でスポットと振幅のローテーションで表示されます。図4は、表示上の信号を示しています。

a. 接着 b. 非接着

図4 266kHz時の25milの黒鉛エポキシ層の位相-振幅表示

トランスデューサの周波数は、表面薄層の厚さや材料と比較して選択します。

層が薄くなればなるほど、非接着試験に対する感度を良くしなければならないため、トランスデューサの周波数を高くする必要があります。

使用するトランスデューサの周波数は、層の音響インピーダンスに比例します。黒鉛やファイバーグラスのような低インピーダンスの材料は、「Z」をインピーダンス、「r」を密度、「V」を材料音速とするとZ=rVという関係になり、金属表面薄層より低い周波数トランスデューサが必要になります。薄層や金属層で使用する高周波数を使用するほとんどの接着試験には、35

kHzから500 kHzの範囲の周波数が適しています。

ピッチキャッチ・スイープモード

ピッチキャッチ・スイープ試験は、20 kHz~40 kHzの範囲の低周波数の電子スイープを利用して送信トランスデューサを励起し、試験サンプルに超音波を発生させます。送信側からある設定距離だけ離した受信トランスデューサは、図5で示すように試験部分に伝播する波動を受け取ります。超音波は、2つのトランスデューサのチップ間の試料全体にラム波モードで伝達されます。反射信号が検出され、伝搬経路に正常接着と不良接着を示す位相対振幅表示が示されます。

図5 ピッチキャッチセンサ

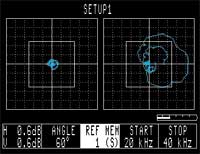

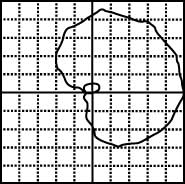

掃引周波数は、図6で示すようにマイナー共振ループを持つ、ほぼ円形のパターンを示します。

図6 ピッチキャッチ信号表示

ラム波は、接合多層構造材の第2層に達すると減衰するため、これらの信号は小さくなります。非接合領域では、波動は少量の減衰とバッキング材への漏出を起こしながら板の中を伝わって行き、より大きな信号パターンが表示されます。検査は、層の波形伝搬のプライマリーモードが図7で示すように、振動する斜対称ラム波モードによって起こることを示しています。

図7 斜対称ラム波モード

その他のモードは少ないエネルギーで、時々観察できるマイナーループのいくつかで構成される場合があります。それらは境界効果が原因と考えられています。しかし、これらのマイナーループと接着状態または非接着サイズとのはっきりした相関関係は、認められていません。

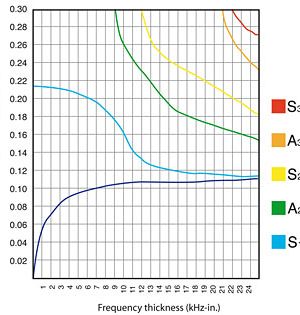

ラム波の伝播速度または位相速度は、個々の板材の周波数または層厚さの関数として扱うことができます。これらの分散曲線は、図8に示しています。Horace

Lamb氏によって最初に立証され、D. C. Worlton氏により複数の超音波周波数で検証され、Viktorovによって説明されました。

図8 アルミニウム板のラム波モード

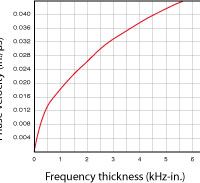

接着試験中に複数低周波数および層厚さが示す関心領域は、最大傾きを示す斜対称モードの最左端にあります。この領域がアルミニウム膜に対して表された場合は、図9のようになります。

図9 ノーマル試験領域(斜対称モード)

例:f=50kHz、t=0.020インチのとき、f·t=1.0、v=.019インチ / μ秒及びl=.38インチ;ただしf=周波数、

t=層厚さ、v=位相速度およびl=波長

この方法を設定することは簡単で、接触媒質は必要ありません。トランスデューサを正常接着と不良接着部分に置き、図10cが示すようにアラームボックスの外にある非接着部分からの信号を得るため、ゲインを調整します。正常接着信号は、図10aで示すように小さく表示されます。その部分に不適切な接合をするとトランスデューサのリフトオフ後、図10bのような縮小した振幅または円形パターンという結果になります。これは、非接着信号の逆の効果で、このように誤った測定値が徐々に減少していきます。低周波数が使用されているため、この試験方法は非接着および欠陥深さを検出するのに最適です。

図10 ピッチキャッチ・スイープ信号パターン

ピッチキャッチ・インパルスモード

この方法は、信号周波数のショートバースト波を利用する以外は、スイープ試験とよく似ています。

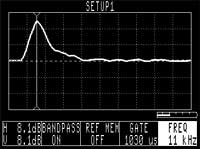

試験対象の層厚さや材料の最大曲線パターンを得るために周波数を選択します。さまざまな時間ゲートは、トランスデューサが接着エリアから非接着エリアをスキャンするとき、振幅の最大変化を示す受信パルスを指定するために使用されます。

振幅は、板または層の変化パターンは接着された多層構造材で制限されるので、非接着部分ではより大きくなり、エネルギーは基材の中へと失われます。

通常、周波数と感度は最大信号を得るために非接着部分で調整されます。そして接着された多層構造材で信号は比較されます。正常接着エリアの信号がはっきりと小さくなったとき、ゲートはその信号の遅延時間に設定されます。時間対振幅を示すこの表示が使用でき、アラームは選択した振幅高さに設定できます。

別の方法として位相 /

振幅表示を使用する方法があり、アラームは振幅のみ、または位相と振幅のどちらかに設定できます。2つの表示モードは、図11および12に示されています。

図11 インパルスモードの時間基準表示

図12 インパルスモードの位相-振幅表示

ピッチキャッチRFモード

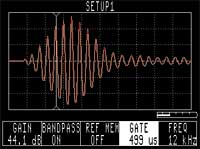

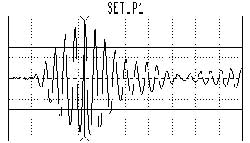

この方法は、受信信号が振幅検出器または位相 / 振幅検出器をバイパスする以外、インパルス試験とよく似ています。周波数は、試験対象の層厚さや材料の最大変化曲線パターンを得るために選択されます。さまざまな時間ゲートは、トランスデューサが接着エリアから非接着エリアをスキャンするとき、振幅の最大変化を示す受信パルスサイクルを指定するために使用されます。

振幅は、板または層の変化パターンが接着された多層構造材で制限されるので、非接着部分ではより大きくなり、エネルギーは基材の中へと失われます。

さらに別の方法として位相 /

振幅表示を使用する方法があり、アラームは振幅のみ、または位相と振幅のどちらかに設定できます。2つの表示モードは、図13および14に示されています。

図13 RFモードの時間基準表示

図14 RFモードの位相-振幅表示

MIAモード

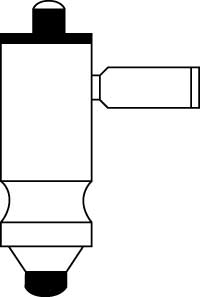

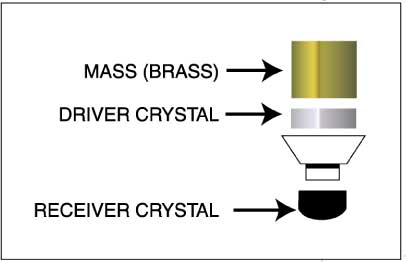

機械的インピーダンス分析による試験方法では、単一構造のデュアルエレメント・トランスデューサを使用します。プラスチックコーンを通して試料に接合されるドライブエレメントとウェアシューは、その部分の中に可聴音波を発生します。MIAトランスデューサの外観は、図15に示しています。そのトランスデューサの構造は、図16に示しています。

図15 MIAトランスデューサ

図16 MIAトランスデューサの構造図

図17. 非接着のバネモデル

コーンの下部にある受信エレメントには装填部があり、サンプル弾性によって影響を受けます。これは接着部分から非接着部分へ非常に高位から低位に変化します。図17のP.

Cawleyによって開発されたバネモデルは、バネの頂上で測定用なインピーダンスを表わします。非接着部分のバネ弾性は、欠陥弾性と直列に存在するトランスデューサの接触弾性です。正常接着複合材では、バネ弾性は単に接触弾性です。測定値は、弾性の比較から導き出すため、接着部分から非接着部分へ大きく変化しない弾力性のある複合構造より、剛構造の方がよい結果が出ます。欠陥弾性は、非接着サイズおよび厚さに依存しています。インピーダンスは周波数によって変化しますので、適切な試験周波数はよい結果を得るために重要です。

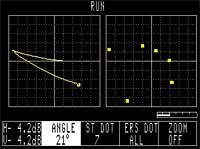

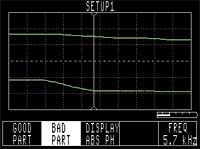

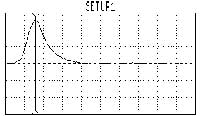

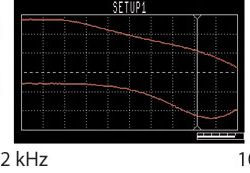

受信トランスデューサの装填部は、信号振幅と位相に影響を及ぼします。周波数が層の共振周波数に近づくか、それ以上になると変化は増加したり減少したりします。設定中、駆動周波数が2.0kHz~10kHzの範囲でスイープ試験周波数を設定できます。オペレータは、正常接着と不良接着の位相または振幅で大きな差異がある周波数を選択します。以後、試験はこの固定周波数で行われます。図18は周波数スイープ表示を示し、図19は通常の固定周波数の振幅表示を示しています。

図18 MIAスイープ周波数表示

図19 MIA固定周波数 / 振幅の表示

MIAモードは接触媒質を必要としません。また、接触領域が小さいため、でこぼこ面や曲面に使用することができます。複合構造の壁内部の非接着、空隙などの欠陥を検査するのにとても適しています。この方法は、トランスデューサチップにバネ荷重または定圧をかけることにより、連続した機械的スキャンにも適用できます。

テフロン挿入物が試用された欠陥サンプルでは、挿入物が擬似の非接着部分を硬化させてしまいます。このため、このタイプの欠陥に対する感度が大幅に落ちるので、MIA方法では素早い検出ができなくなる可能性があります。実際の非接着欠陥は、すぐに検出可能です。

参考文献

1. Teller, C., Dierks, K., Bar-Cohen, Y., and Shaw, N., 'Nondestructive Evaluation of Adhesive Bonds', 16th Symposium on Nondestructive Evaluation, San Antonio, Texas, April 21-23, 1987.

2. Lamb, H. 'On Waves in an Elastic Plate' Proceedings of the Royal Society of London, Series A, Vol. 93, (1917), pp 114-118.

3. Worlton, D.C. 'Experimental Confirmation of Lamb Waves at Megacycle Frequencies', Journal of Applied Physics, Vol. 32, (1961), pp 967-971.

4. Viktorov, I. A. 'Rayleigh and Lamb Waves', Plenum Press, New York (1967), pp 67-117.

5. Fitch, C. E. Jr., 'Pulsed Low Frequency Ultrasonic Bond and Thickness Testing', Air Transport Association NDT Forum, 1991.

6. Cawley, P. 'The lmpedance Method of Nondestructive Inspection' NDT International, Vol. 17, (1984) pp 59-65.

7. Cawley, P. 'The Sensitivity of the Mechanical lmpedance Method of Nondestructive Testing', NDT International, Vol. 20, pp 209-21 5.