本应用说明探讨了吹塑成型行业的壁厚测量。请阅读这篇应用说明,进一步了解用于确定吹塑成型工件壁厚的设备、方法、校准和程序。

吹塑成型工件的质量控制

多年来,吹塑成型工件的质量控制都是先使用美工刀切开工件,然后再用卡尺测量厚度。这种传统检测方式存在很多问题。当工件被切开时,切口边缘通常会留下毛刺。如果操作人员在毛刺部位上进行测量,则测量到的不是真实的壁厚值。

假设操作人员非常仔细,并避免了在变形的边缘位置上进行测量,他们的测量操作仍然存在一些局限性,如需要选择在哪个部位上使用机械设备进行测量。通常工件的几何形状,如瓶子,会限制操作人员接触到其内圆角或把手的部位。工件一旦因厚度测量而被毁坏,就不能再对其进行其他大多数检测了。

操作人员的技术水平参差不齐,因此也经常会使检测出现问题。卡尺在与工件成一定角度时,可能会产生误差。当使用卡尺测量可通过钳口压力压缩的材料时,不同操作人员得到的厚度读数会有所不同。传统的测量方式还存在着潜在的安全问题。操作人员在每个当班时间内要多次使用美工刀切割工件,因此给他们带来了严重受伤的风险。

采用超声技术和霍尔效应进行厚度测量是可以减少或消除这类挑战的两种电子方法。这两种方法通常用于吹塑成型产品的质量控制。测量方法的选择通常取决于待测产品。本应用说明介绍了选择吹塑成型工件的测量方法时需要考虑的关键因素。

超声测量仪如何测量壁厚

超声测厚仪可以从被测工件的一侧对工件壁厚进行准确、可靠、无损、且可重复的测量。其工作原理是对超声波穿过工件壁所需的时间进行测量。测量时,将探头放置在被测工件的表面上,并使用流体(通常是甘油、丙二醇或水),以声学方式将探头与工件耦合在一起。

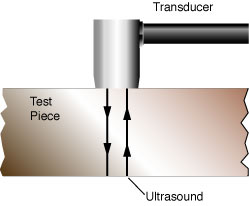

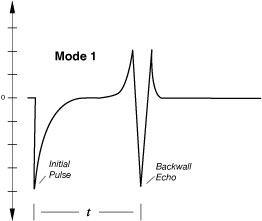

然后,声波脉冲从探头与工件接触的表面传播到底面(即工件另一侧的表面),再以底面回波形式返回到探头(参见图1)。超声测厚仪测量声波脉冲在材料中的传播时间(参见图2)。

超声测厚仪使用被测材料的声速,按以下公式计算出材料的厚度:

图1. 探头被放置在工件上。来自探头的声束在探头与工件接触的表面和工件底面之间完成一次往返传播。

图2.

初始脉冲代表进入工件的声束。底面回波代表从工件相对于表面的底面返回的声束。“t"是声波脉冲的渡越时间。模式1是指使用初始脉冲和底面回波确定厚度的测量方式。

校准超声测厚仪

如果操作人员了解到会引起错误测量的情况,并采取了一些简单的预防措施,那么他们在使用超声测厚仪进行测量时,一般会得到非常准确的测量结果。经过正确校准的超声测厚仪将会显示准确的壁厚读数。校准过程要求使用材料与被测工件相同,且厚度已知的标准样件。

一般来说,要使用可代表最大和最小被测材料厚度的样件对超声测厚仪进行设置。通过在键区中简单的按键操作,可以设置材料声速和零位偏移(与探头相关的参数):输入参考标准样件的已知厚度。测厚仪使用已知厚度,为材料和探头分别计算出声速和零位偏移。当测厚仪进行厚度测量时,会使用校准的声速,计算产品的厚度。

超声测厚的优点和局限性

超声测厚的主要优势在于只需接触到材料的一侧,就可对封闭容器、较大板材,及其他难以或无法接触到材料两侧的形状复杂的工件,进行厚度测量。测厚仪一般为手持式,而且易于使用。

其潜在的局限性是只有在已知材料声速准确无误的情况下才能进行准确的测量。因此,如果材料声速发生了不可预测地变化,则这种方法就会出现不准确性。材料属性的变化会影响声速,其中包括明显的温度变化和密度变化。当温度的变化超过5°C时,大多数塑料会表现出显著的声速变化。

避免因温度变化而产生测量错误的简单方式是在环境温度下进行校准和测量。如果做不到这点,则应该在制造过程中某个已知恒定的位置进行校准和测量。由于大多数标准探头会因接触温度高于约50°C的热工件而受到损坏,因此不建议对高温工件进行检测,除非使用了特殊的探头。

当厚壁产品的外表面已经冷却时,其内部区域可能还很热,因此这种样件的内部与外部可能会有很大的温度差别。这些温度差别可能会引起工件壁中的声速发生很大的变化,进而会引起测量值的不确定性。

霍尔效应测厚仪如何测量壁厚

另一种电子测厚方法基于霍尔效应这一现象。霍尔效应需使用一种与携带电流的导体成直角的磁场。这种组合包括在另一个方向上产生的电压。将一个铁磁性目标,如已知质量的钢珠,放置在磁场中,就会改变其感应电压。当目标远离磁体时,磁场及其相应的感应电压会以可以预见的方式发生变化。如果将感应电压的这些变化绘制成图,就会生成一条感应电压对比目标与探头之间距离的曲线(参见图3)。

进行测量时,将霍尔探头放置在被测工件的一侧,将铁磁性目标(通常为一个小钢珠)放置在工件的另一侧。测厚仪显示目标和探头之间的距离,即工件的壁厚读数。

图3. 目标钢珠放置在被测工件的一侧。探头放置在工件的另一侧,钢珠被吸引并靠近探头。

校准霍尔效应测厚仪

校准霍尔效应测厚仪的方式如下:将一系列厚度已知的垫片放置在探头上,将钢珠放置在垫片上,然后在仪器中输入每个垫片的已知厚度。在校准过程中输入到测厚仪中的信息可在测厚仪中建立一个查询表,实际上是绘制一条表明电压变化的曲线。测厚仪根据查询表核查测量到的厚度值,并在屏幕上显示厚度的数字读数。尽管这些步骤听起来非常复杂,但是在实际操作中,操作人员只需在校准过程中输入已知值,然后让测厚仪完成比较和计算工作即可。校准过程自动进行,因此操作人员无需了解进行测量的物理原理。

霍尔效应测厚方式的优点和局限性

霍尔效应测厚的优势在于无需使用耦合剂,声速不会随着温度或材料的其他属性而变化,而且可以测量到窄小圆角区域和超薄工件的壁厚。此外,通常还可以方便地使用探头在工件的各个部位上进行扫查,以快速核查工件上各个不同位置的厚度,或找到某个区域的最薄厚度。

在吹塑成型的塑料产品检测应用中,使用霍尔效应测厚方式的一个潜在局限性是,必须将目标钢珠放置在被测工件的内部,因此无法对封闭容器进行检测(不过可以通过超声方式对这类工件进行检测)。霍尔效应测厚系统可以测量的最大厚度约为10毫米。霍尔效应测厚仪可以测量可压缩材料,而钢珠会压缩材料。因此,在进行这些测量时,应使用尽可能小的钢珠。在生产过程中,操作人员可以在几秒钟时间内对整个工件进行扫查,同时存储多个读数,或找到最薄壁厚。这种设备通常放置在生产区域,供操控成型设备的操作人员使用。这种方法可使厂家实现真正的统计过程控制(SPC)。

如何选择吹塑成型工件的测量方法

对于如何选择这两种测量方法,没有硬性规定。一般来说,如果要测量大型、厚壁的刚性工件,最好选用超声测厚法。在测量带有狭小内圆角的薄壁小工件(壁厚小于2.5毫米)时,最好使用霍尔效应测厚仪,如Magna-Mike 8600仪器。大多数吹塑成型产品的检测应用都倾向于使用霍尔效应测厚仪。大多数吹塑成型机生产的工件都具有复杂的形状、相对柔软的薄壁,以及很难使用机械设备或超声测厚仪测量的内圆角。

要进行超声测量,可以使用精确测厚仪。对于大多数常见的单层塑料瓶应用,我们推荐使用我们的标准超声测厚仪。其中包括39DL PLUS和带有单晶软件的45MG测厚仪。这些测厚仪可储存多个声速和探头设置,使各种材料的测量过程变得非常简单。测量薄壁工件时,通常建议使用M116、M208或V260 Sonopen探头。测量厚壁工件时,建议使用同类测厚仪与低频接触式探头,如M112、M110或M109。在温度超过50 °C的热塑料工件上测量厚度时,需使用高温延迟块探头。

薄塑料瓶或多层塑料的厚度测量要求使用高于标准超声测厚仪的频率。对于厚度小于0.1毫米的薄壁瓶和塑料多层容器,我们建议使用72DL PLUS高频测厚仪。72DL PLUS测厚仪可使用频率高达125 MHz的探头,且能够同时显示多达6层的厚度值。

只需几个简单的步骤,就可以快速校准这些测厚仪。校准后,每个测厚仪都可得到准确、可重复的结果。用户发现,与机械测厚方式相比,使用电子方式进行测量时,操作人员的技术很少会影响到测量结果。校准数据与记录的读数被存储在一起,并可以在日后对操作人员的工作进行核查。超声测厚仪和霍尔效应测厚仪都带有数据记录功能,有助于消除誊写数据时出现错误的风险。