ASM International是一个非营利专业协会,致力于为其成员和材料科学界提供科学、工程和技术方面的知识。在他们用于教学和实验的实验室中,他们经常会对一些有望改进制造业中质量保证工作的创新型检测解决方案进行研究。

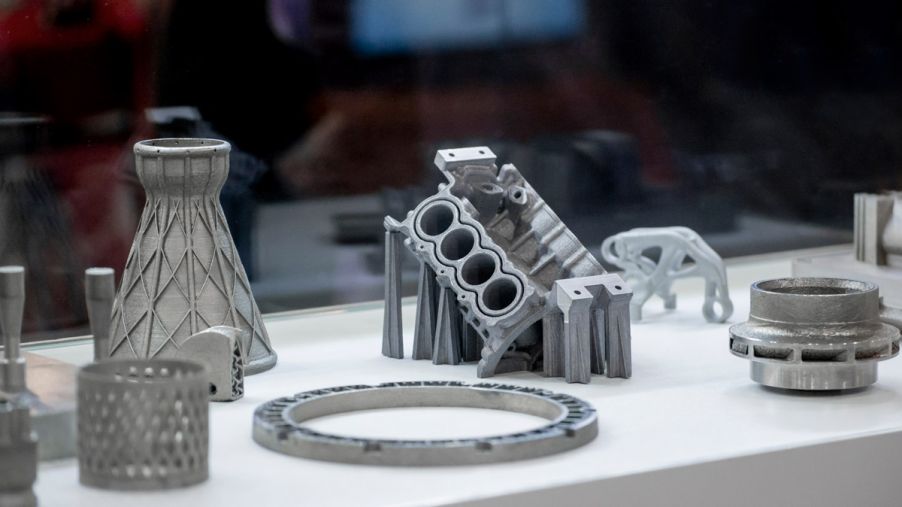

目前他们正在研究的一项新的应用是激光粉末床融合(L-PBF),这是一种使用激光焊接粉末材料以形成3D物体的增材制造工艺。我们可以把它想象成3D打印,不过打印的是金属零件。ASM International正在研究的难题之一是如何评估3D打印零件的质量。

激光粉末床融合的工作原理是什么?

这种工艺首先要在基底上铺设一个金属粉末床。然后再使用非常细的激光束有选择性地加热粉末材料,使其焊接在一起。通过在多层中创建数千个或更多的(取决于零件的大小)微小焊缝,并去除未使用的粉末材料,用户可以有效地创建一个3D金属物体。

整个过程由计算机控制,每制作一个零件,大约需要正确设置200个参数。如果参数的设置不正确,可能会导致在制造过程中出现问题或者制造出质量不合格的零件。例如,如果系统设置得不正确,可能会出现空隙或孔隙。这些问题会削弱最终零件的强度,导致其过早地失效。

有一些技术可以对由激光粉末床融合(L-PBF)生产的零件进行质量评估。其中最常见的技术之一是电子计算机断层扫描,或称CT。CT技术使用X射线捕获零件的一系列2D横截面切片图。然后,可以将这些切片图重建为3D渲染图,以便用户可以查看零件的外部和内部特征。虽然这种方法有效,但仅使用此方法却非常耗时。在增材制造中,速度和效率至关重要。

使用激光扫描共聚焦显微镜进行实验

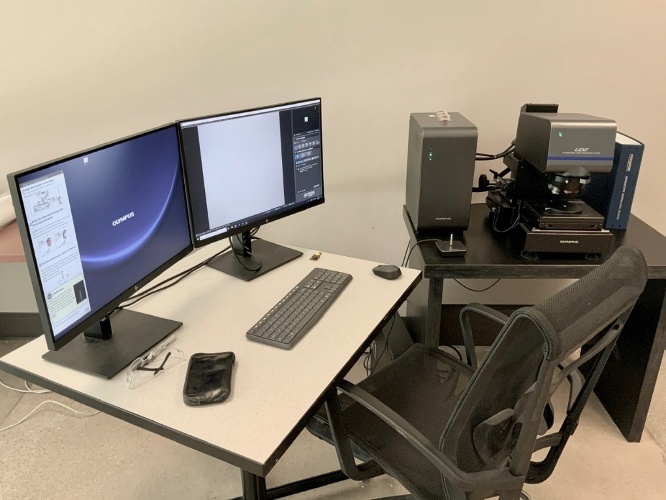

ASM International的实验室里有一台奥林巴斯LEXT OLS5000激光共聚焦显微镜。在许多检测应用中,OLS5000显微镜被用于测量亚微米级样品的形状和表面粗糙度。这款显微镜的优点包括速度快、使用方便、工作距离长,以及成像精度高。

John Peppler是ASM International的资深冶金专家和实验室经理,他通过使用OLS5000显微镜加速了激光粉末床融合(L-PBF)的流程。具体来说,他使用OLS5000显微镜对焊缝形状进行表征,并将表征结果与CT扫描的结果进行比较。

对打印零件进行缺陷评估

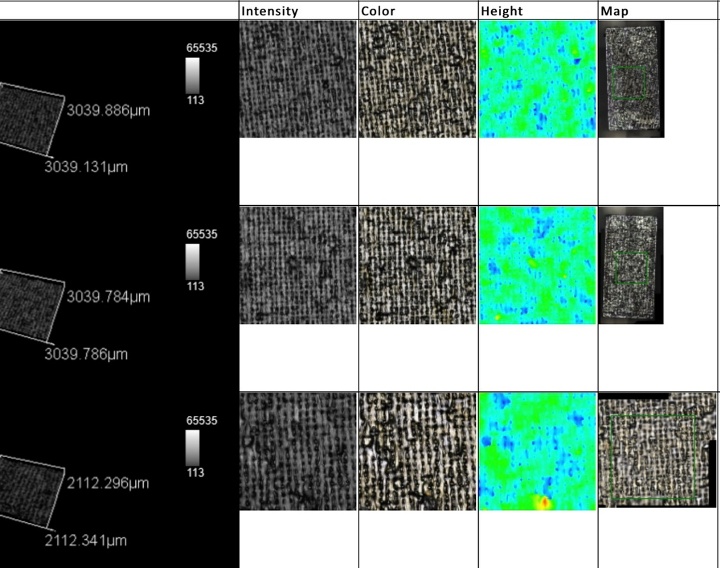

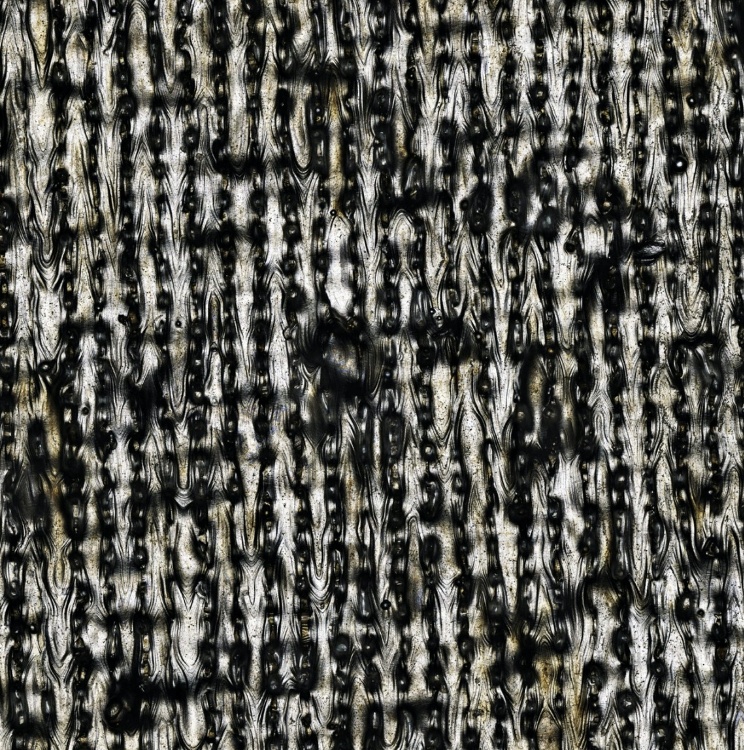

打印零件的顶层显示出已经制作的焊缝。了解焊缝的形状及焊缝之间的空间对定位和评估潜在的缺陷非常重要,而分析这类些形状是OLS5000显微镜的强项。

使用CT扫描设置并完成一个部件的全面评估,大约需要3个小时。使用OLS5000显微镜,扫描一个3 mm × 3 mm的区域以确定其表面粗糙度,大约需要1小时。此外,Peppler还使用OLS5000显微镜对零件进行简单的线轮廓测量,而进行这类扫描每次只需几分钟时间。

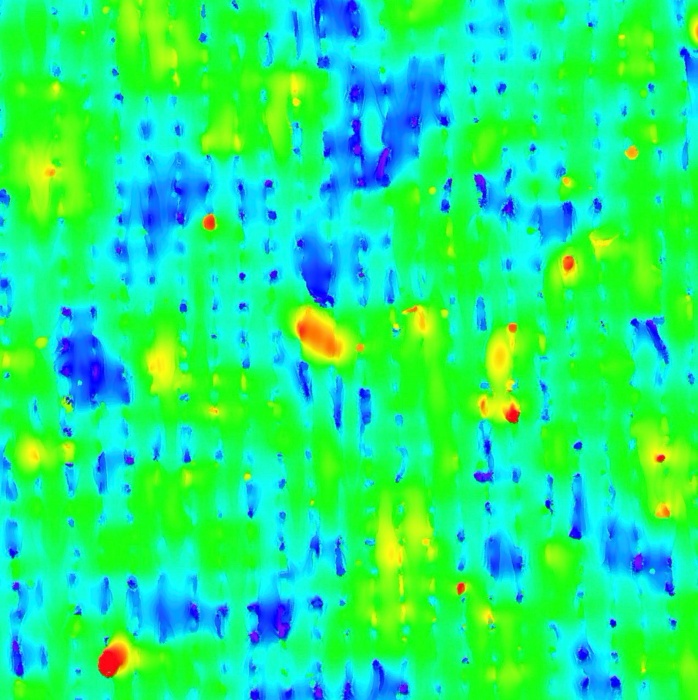

使用长工作距离的50倍物镜捕获的3 mm × 3 mm区域的彩色扫描图像。 |  此图中显示为同一区域的高度图。 |

虽然OLS5000的数据不能显示零件完整的内部构成情况,但却可以有效地评估零件表面上的峰和谷。显微镜可使用户将“谷”定义为零件表面以下某个特定深度的测量值,然后再将这些测量值显示出来。借助激光显微镜提供的图像,可以对激光粉末床融合(L-BPF)系统进行核查,并确保其工作正常,从而可有助于提高打印部件的质量。例如,如果顶层的焊缝之间存在不应出现的较大空隙,则可以合理地假设,零件内部很可能也存在着这样的空隙,因此应该通过CT扫描验证零件的完整性。

微调激光粉末床融合(L-PBF)系统

OLS5000显微镜的快速线性粗糙度测量功能有望在设置过程中对系统进行适当调整时提供帮助。每台激光粉末床融合(L-PBF)机床都有一组参数,需要对这些参数进行正确设置,以便尽可能生产出质量上乘的零件。为了正确调整参数,需要反复试错,因此采用有助于加速参数调整过程的快速检测解决方案至关重要。

需要测量的一些关键因素包括零件中谷的数量、位置和深度。这款显微镜采用高分辨率、非接触式、基于激光的测量方法,可以准确地测量焊缝之间谷的深度,即使谷的宽度非常狭窄。Peppler希望,能够通过绘制线扫描图的方法创建一种工具,帮助制造商微调激光粉末床融合(L-BPF)制造机器,以确保打印零件的外形和内部结构都符合要求。虽然OLS5000显微镜不能取代CT扫描,但是它可以成为检测过程中的一个关键设备,有助于更高效地完成设置和质量保证工作。

结语

激光粉末床融合和类似的增材制造技术正在迅速普及。其无需锻造或铣削就能打印出具有复杂几何形状的3D金属零件的能力,对于许多制造商来说都具有很大的吸引力。然而,随着尖端制造技术的发展,也需要先进的检测技术加以支持。奥林巴斯与ASM International的合作旨在将先进的设备提供给技术精湛的教学人员和研究人员,使他们共同努力为应对不断出现的新挑战而开发出解决方案。

相关内容

联系我们