相控阵超声检测(PAUT)等无损检测(NDT)方法,是以无损方式确定组件或结构的完整性及发现缺陷的有效方法。无损检测(NDT)不会损伤、损坏材料,也不会产生应力,从而可以节省时间和成本。相控阵超声检测(PAUT)可使用紧凑型设备快速、有效地探测到表面缺陷和体积缺陷,是检测在役部件完整性的制胜法宝。

在海上石油和天然气生产平台中,立管是引导石油或天然气向上流动到平台的导管。基于以下两个原因,立管的检测通常较为困难:

- 位置— 立管部分浸没在水中,并通过所谓的“浪溅区”。这意味着这些钢管不仅会受到海风吹打、海浪冲击,还会受到盐水和氧气的腐蚀。因此,主动对立管进行完整性检测成为立管维护中的常规环节。检测设备也必须足够坚固,才能应对恶劣的环境,并探测到由这些自然力引起的缺陷。

- 复杂的几何形状—为了固定立管并提高其抵抗环境冲击的能力,要使用支架将立管固定在平台导管架(主框架)上,而导管架本身也有节点和支柱。这些物理特征会阻碍机械扫查器和爬行器从外部检测立管。

管道猪 — 这是一种可从内部检测管道的扫查器,有时也用于立管检测。使用管道猪进行超声无损检测(UT)的问题在于它们往往移动速度快,会限制传感器的灵敏度,并影响到无损检测的检出率(POD)。

RotoTech — 是一家提供检测、维修和维护(IRM)服务的公司,它提供的解决方案可同时解决立管检测中的传感器灵敏度问题,以及物理障碍和环境问题。我们的相控阵无损检测技术是该解决方案的重要组成部分。

解决立管检测的难题

RotoTech的Mark II型Roto Climber是一个电动机器人系统,集成有用于内窥检测的高分辨率摄像机、用于测量管壁厚度的超声测厚仪,以及用于腐蚀成像和裂纹探测的相控阵超声检测(PAUT)系统等成套无损检测设备。其PAUT系统采用了奥林巴斯的坚固、高性能的FOCUS PX数据采集单元以及带有相控阵探头的HydroFORM扫查器。WeldSight软件用于数据分析。

Roto Climber框架上安装的FOCUS PX单元,装有盖子(左图)和未装盖子(右图)

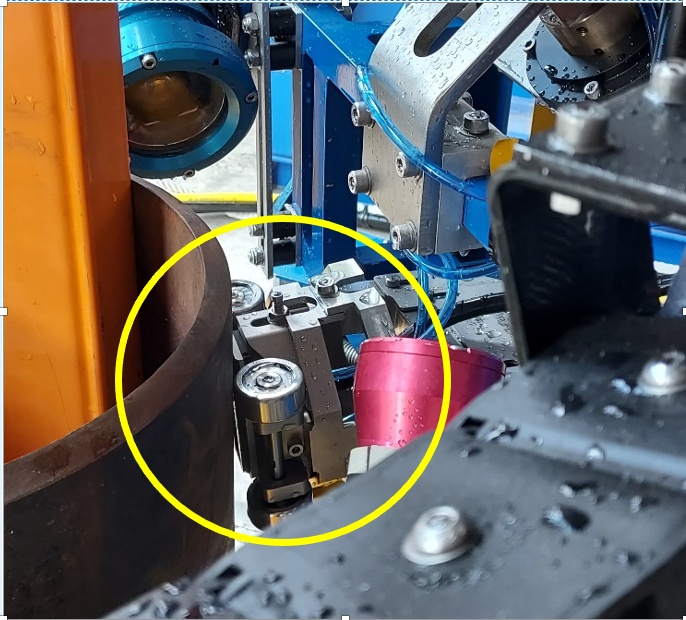

FOCUS PX单元安装在Roto Climber内部靠近HydroFORM扫查器处,紧贴金属立管表面。为了耐受浪溅区的条件,这两个设备都必须进行海事用途的特殊处理,从而能够浸入海水中作业。HydroFORM扫查器和探头已通过在水下80米处进行的测试,但还可在更深处使用。扫查器上安装的7.5L64-64X7 PAUT型探头,也都进行了海事用途的特殊处理,并采用了水下用连接器。

为了避开任何物理障碍,Mark II型电动机器人系统配有夹紧机构,可让扫查系统不完全脱离立管,在绕过其路径中的障碍或支柱后,还会重新贴附在立管上。

PAUT在海事应用中的优势

PAUT探伤仪可用于定位与定量各种材料和焊缝中的不连续性,如腐蚀、裂纹、孔隙、多孔性和脱粘等。PAUT探伤仪几乎可以对任何工程材料进行缺陷检测。虽然相控阵设备大多用于钢铁和其他结构金属的检测,但也可检测商用船舶组件与结构中常见的塑料、复合材料和玻璃纤维等材料。

检测金属材料中的结构焊缝是船舶工业中常见的超声无损检测应用。焊缝中的缺陷类型包括裂纹、未融合、未焊透、多孔性和夹渣。所有这些缺陷都可采用PAUT方法探测。

完备的腐蚀监测工具箱

由于立管常与海水接触,并不断受到海浪和海风的冲击,因此,裂纹和腐蚀成为完整性检测的目标缺陷。FOCUS PX单元和HydroFORM扫查器组合在一起使用,可实现高性能腐蚀成像,而且其检测速度远远高于传统方法。*

使用WeldSight软件的高级腐蚀工具,海上作业的操作人员可以有效地分析数据,也可以通过远程协作与陆上的检测人员共享。

缺陷簇自动定量和厚度损失分析工具助力轻松完成腐蚀监测

WeldSight软件的腐蚀管理器提供了方便腐蚀监测的实用功能,包括:

- 厚度C扫描

- C扫描统计

- 缺陷簇分析定量

- 导出到报告

软件会自动探测到最小厚度和缺陷簇指示信号。光标会被定位在检出的最小厚度处,然后计算和显示缺陷簇的定量统计信息,包括材料损失百分比。

WeldSight软件的这些高级分析能力,加上FOCUS PX和HydroFORM硬件的检测性能,是RotoTech在其立管检测解决方案中选用奥林巴斯成套设备的主要原因。

*来源:水下技术协会(SUT)。Underwater Technology Two, Issue 4, Risers Dredgers, 2021.https://ut-2.com/issue-4-2021/