6.6 基本波形判读

操作人员要对超声波形进行正确的判读,就必须要完成适当的培训并具有一定经验。受过专门训练的操作人员可以使用回波特性,判断缺陷的几何形状以及缺陷的位置。本小节对一些常见的缺陷指示进行简要的概述。需要注意的是这些示例只用于概念的说明,不能替代了解具体检测要求且训练有素的操作人员的判读操作。

在任何情况下,都应该首先进行初始角度声束的校准,如4.3小节中所述。大多数检测程序还规定了设置参考增益水平的方式:使用IIW试块的横通孔或类似的参考反射体,归一化检测的起始增益水平。完成了这项操作后,就可以开始检测了,通常要使用在6.4小节中说明的探头移动方案。

达到峰值

在扫查过程中观察到缺陷指示时,下一步通常是辨别生成最大反射波幅的探头所在的位置。这个过程被称为“达到峰值”,而且要在两个方向上完成,首先要沿着焊缝的长度进行(横向),然后要在逐渐接近于焊缝的方向上进行(轴向)。在这里峰值记忆软件非常有用,它可以绘制一条回波包络,以将生成最大信号的探头位置记录下来。

| 横向达到峰值 | 轴向达到峰值 |

横向达到峰值的过程还可以用于确定缺陷的横向宽度。一个常用程序是“6分贝下降法”,如下图所示:探头从左向右移动,同时记录下缺陷中部所产生的最大反射信号下降到50%时,在上升沿和下降沿上分别对应的两个点。探头中心到这两个点之间的距离代表缺陷的宽度。其他程序可能使用不同的波幅点作为参考点。

缺陷指示的示例

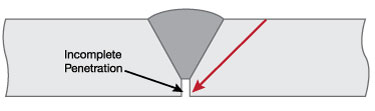

(a)未完全穿透:这种缺陷一般会在第一个半跨和第二个半跨的边界处生成来自焊缝底部的强反射信号。如果从另一侧扫查焊缝,也会观察到同样的指示信号。

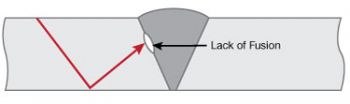

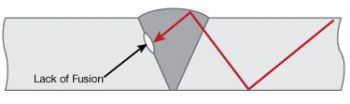

(b)未融合:这种缺陷一般会在第二个半跨处生成一个来自焊缝一侧的快速上升和下降的强反射信号,在第三个半跨处的信号较弱,或者说从另一侧不会获得什么信号。在轴向上的扫查获得的延长响应,表明横截面的长度。下面的第一个视频显示从带有融合空隙的一侧扫查焊缝时获得的信号,第二个视频显示从另一侧观察到的相同反射体生成的信号。

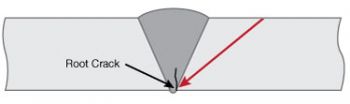

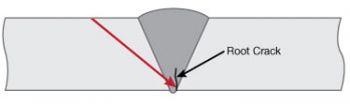

(c)焊根裂纹:这种缺陷一般会在第一个半跨处生成来自焊缝底部的信号,裂纹指示信号出现的位置接近焊道底部的反射信号。下面的第一个视频显示从带有焊根裂纹的一侧扫查焊缝时获得的信号,裂纹的指示信号出现在闸门中,焊道回波紧跟其后,出现在第一个半跨格线中。第二个视频显示从另一侧观察到的相同的反射体,焊道的强回波出现在裂纹指示信号的前面。

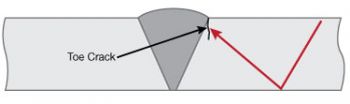

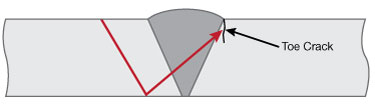

(d)焊趾裂纹:这种缺陷一般会在第二个半跨处生成来自焊缝顶部的信号,从焊缝的一侧扫查时这个信号会出现在焊冠回波之前,在从另一侧扫查时会出现在焊冠回波之后。在下面的视频中,焊冠信号位于第二个半跨的格线中。下面的第一个视频显示从带有焊趾裂纹的一侧扫查焊缝时获得的信号,第二个视频显示从另一侧观察到的相同反射体生成的信号。如同非平面缺陷,裂纹缺陷经常会生成多面反射信号。

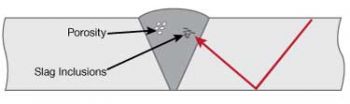

(e)多孔性和夹渣:这些缺陷一般会随着探头的转动,生成表现多面的回波群。这些缺陷指示通常没有来自平面缺陷和较大裂纹的指示信号那么强。夹渣缺陷看起来与多孔性缺陷非常相似。多面回波可能没有多孔性缺陷信号那么强,且波峰形状和波幅会随着探头的转动快速变化。