应用

探测模塑工件内部隐藏的空隙和气泡

背景

通过注塑及类似工艺制造的塑料工件,可能会在冷却的过程中因为材料收缩而在内部形成空隙,或者在模压的过程中形成气泡。空隙最常见于壁厚大于约6毫米的工件中,但是也会出现在壁厚较薄的工件中。内部空隙会影响工件结构的完整性,并导致工件损坏,而且一般来讲,还说明了需要对模塑工艺进行优化。

超声探伤是一种无需切割工件或使用X光照射工件,即可发现内部空隙的简单的检测方式。使用超声技术进行检测时,被称为换能器的小探头发出的高频声波被耦合到工件中,当声波碰到内部空隙时,会以一种可预见的方式反射回来。超声波会在材料中传播,直到碰到材料的界面,如:底面,但是如果在声波传播的路径中出现了空隙,则会在空隙处产生本来不应该出现的额外回波。通过观察屏幕上的回波图形,受过训练的操作人员可以迅速可靠地确认材料的完整性。

设备

任何EPOCH系列探伤仪都可用于这类检测,包括EPOCH 600、EPOCH 1000、EPOCH 650和EPOCH LTC。在特定检测中使用的探头类型取决于被测工件特定的几何形状和厚度,不过最常使用的是小直径接触式探头和延迟块探头。其中包括如下探头:V110-RM (5 MHz)、V112-RM (10 MHz)和V260 Sonopen(15 MHz,聚焦延迟块型)。

检测程序

超声缺陷检测是一个将合格工件所产生的回波图形与被测工件所产生的回波图形进行比较的过程。两个回波图形中的不同表明被测工件在内部结构上的变化。在检测模塑工件时,操作人员一般要在屏幕上的闸门中或代表工件内部的窗口区域中寻找是否有回波出现。如果出现了回波,就表明工件内部出现了不连续性,如:空隙、气泡或夹杂物。

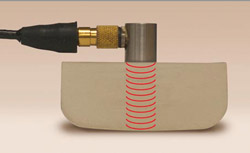

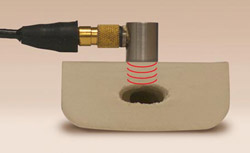

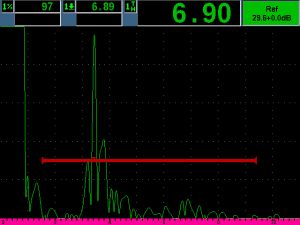

下面的示例表明使用一台EPOCH 600探伤仪和一个V110-RM探头(5 MHz)在20毫米厚的模塑框中探测到了一个大空隙。探头被耦合到工件的顶部。在合格工件中,声波传播到底面,并在20毫米的深度处生成一个回波。这个回波就是第一个图下面的波形视图中右侧的波峰。但是如果存在空隙,声波就会从空隙处反射,并会在屏幕上由红色闸门标注的区域中生成一个波峰,闸门代表工件的内部区域。在闸门区域中出现了信号回波,表明工件中存在着不连续性。在工件每个点上进行的检测只需要几秒钟的时间。

|  |

合格工件中典型的信号指示

|

红色闸门中的回波为典型的缺陷指示

|

可以对大多数类型的模塑工件进行类似的检测。要了解更详细信息,请与奥林巴斯联系 。