为了设计更为坚固的结构、避免现有结构失效,工程师应透彻了解载荷应用与疲劳导致的材料恶化之间的关系。在此个案分析中,EWI的工程师经过测试发现:使用全矩阵捕获(FMC)和全聚焦方法(TFM)成像可以更深入地了解由疲劳载荷引起的裂纹增长情况。

循环载荷是指结构反复承受不断变化的机械力、压力、张力和应力的情况。桥梁、起重机、飞机翼梁和发电涡轮机是循环载荷结构的主要示例。在EWI,工程师对由构建上述结构的材料制成的样件进行了标准的实验室测试,以研究循环载荷随时间的推移对材料产生的影响。收集到的数据可以计算出裂纹增长率,用于对结构的剩余使用寿命进行工程评估。

不过,在本个案分析中,研究主题不是样件,而是用于评估样件的工具。为了确保可以使用高效的评估工具,EWI无损检测团队还在实验室中对NDT(无损检测)仪器的最新进展进行了检验。TFM(全聚焦方式)是相控阵超声检测(PAUT)领域中的一种先进成像方法。EWI在模拟疲劳裂纹上测试了全聚焦方式(TFM),并将其与传统相控阵方式进行了比较。

EWI

EWI是一家位于俄亥俄州哥伦布市的高级工程服务供应商。 其无损评估(NDE)团队不断拓展能力,吸纳先进技术,开发散装材料和组件的检测和评估程序,从而确保很高的质量标准。

测试全聚焦方式(TFM)在裂纹成像中发挥的效用

在标准的实验室疲劳测试中,工程师每隔一段时间测量一次样件中裂纹的增长情况,以记录和分析裂纹的增长率。分析疲劳裂纹增长率的过程较为复杂,会受到样件材料、几何形状、环境(例如腐蚀)等因素的影响,因此,工程师拥有的数据越准确、越全面,分析结果就会越好。本次实验的目的是确定TFM(全聚焦方式)是否可提供有益于进一步分析的信息。

用于监测疲劳开裂的常用工具是钳式量规。将钳式量规插入到裂纹口中,测量样件柔度的变化。在这个实验中,EWI使用钳式量规获得基准参照数据,用于与使用全聚焦方式(TFM)和相控阵方法(PA)采集的数据进行比较。以下所列为用于疲劳裂纹检测的设备,初始设置如图1所示。

疲劳裂纹检测设置

所需材料和设备

- OmniScan X3探伤仪

- 奥林巴斯7.5L60 PWZ1 7.5 MHz线性阵列探头

- Rexolite SPWZ1 N55S楔块

- 50 kip伺服液压测试架

- FlexTest GT控制器,35C 1815

- MTS 5毫米钳式量规,632.02F-21型号

- 用于测试断裂韧度的单边缺口弯曲(SENB)样件(ASTM E1820)

样件尺寸:

- 300毫米长

- 40毫米宽

- 45.9毫米高

电火花加工(EDM)产生的初始缺口

- 11.2毫米深

- 1毫米宽

模拟循环载荷疲劳裂纹的增长情况

为了启动疲劳开裂检测,需要对SENB样件施加循环载荷,载荷集中在初始缺口上方的中心辊子上。根据工程师计算出的既能促成想要的疲劳裂纹增长又不会引起不想要变形所需的力,可以施加范围为5至10赫兹的载荷。

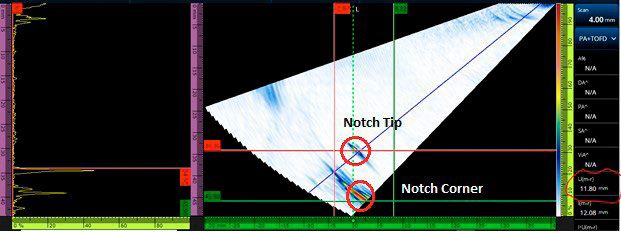

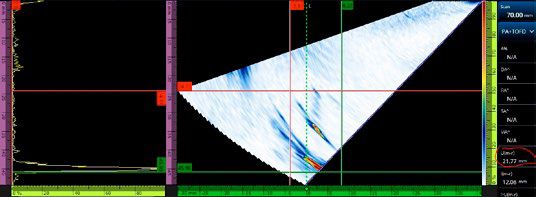

在循环载荷过程中,每隔20到30分钟,使用钳式量规、OmniScan X3探伤仪、探头和楔块设置,对裂纹的增长情况进行测量(图2)。在每个载荷周期开始之前,先获取机加工缺口的图像,以便进行比较(图4和图5)。

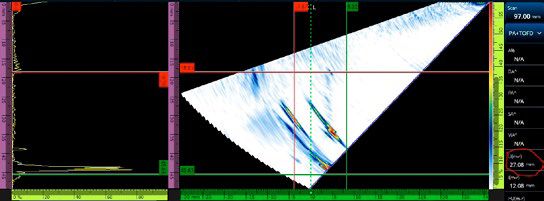

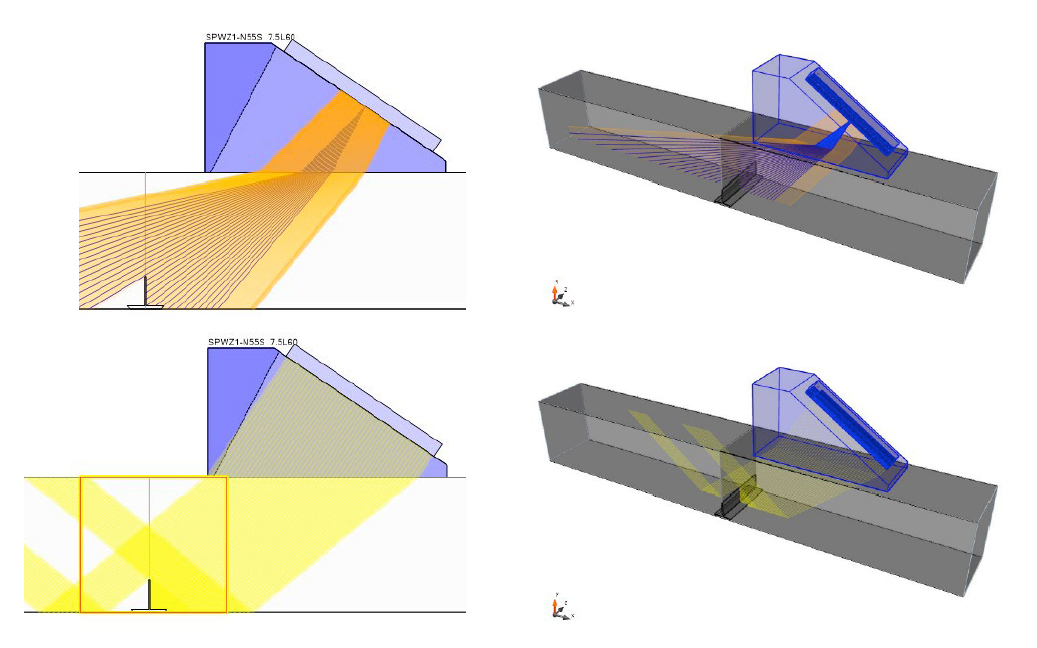

为了评估和比较超声检测方法的有效性,使用了以下采集方法(图3):

- 常规相控阵扇形扫查

- TT模式和TT-T模式下的全矩阵捕获(FMC)和全聚焦方式(TFM)

图3:相控阵扇形扫查(左上图和右上图)和FMC/TFM扫查(左下图和右下图)

在检测过程中,要确保OmniScan X3探伤仪的脉冲回波模式具有足够高的灵敏度,以有效探测到来自疲劳裂纹的微弱衍射信号。

表1:在循环载荷模拟过程中每隔一段时间测量的裂纹长度值

| 时段 | 循环次数 | 钳式量规测到的裂纹长度(mm) | 采用TFM测到的裂纹长度(mm) | 采用相控阵测到的裂纹长度(mm) |

|---|---|---|---|---|

| 1 | 44914 | 11.88 | @12.38 | 12.61 |

| 2 | 66953 | 14.05 | 16.94 | 17.03 |

| 3 | 109833 | 20.25 | 22.17 | 21.77 |

| 4 | 129476 | 23.12 | 25.02 | 24.09 |

| 5 | 150378 | 26.22 | 26.83 | 27.08 |

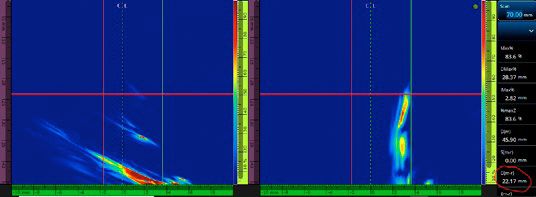

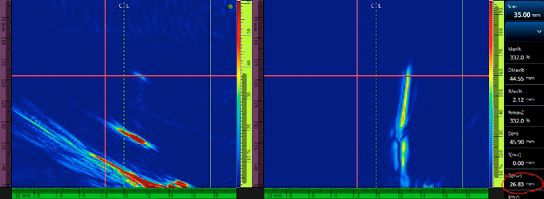

表1中列出了在每个时段中采用三种方法测得的裂纹长度数据。虽然为所有时段的检测进行了成像操作,但这里仅显示第三和第五时段的PA和TFM图像(图6至图9),以供参考。

图4:采用TT模式(左图)和TT-T模式(右图)获得的进行循环载荷之前的图像

图5:采用相控阵扇形扫查方式获得的进行循环载荷之前的图像

图6:采用TT模式(左图)和TT-T模式(右图)为第109833个周期获得的图像

图7:采用相控阵扇形扫查方式为第109833个周期获得的图像

图8:采用TT模式(左图)和TT-T模式(右图)为第150378个周期获得的图像

图9:采用相控阵扇形扫查方式为150378获得的图像

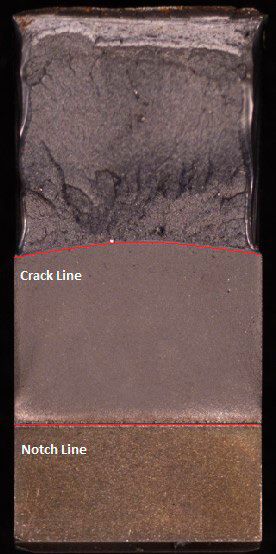

循环载荷完成后,将样品切开,以手工方式测量裂纹长度(图10)。为了获得更高的准确度,检测工程师进行了多次测量,然后算出这些测量结果的平均值。表2比较了采用不同方式获得的疲劳裂纹的最终测量结果。

图10:样件中缺口和裂纹的横截面

表2:将以TFM、PA和钳式量规测得的疲劳裂纹长度值与手动目测方式获得的结果相比较

| 手动测得的裂纹长度(mm) | 钳式量规测得的裂纹长度(mm) | 采用TFM测得的裂纹长度(mm) | 采用相控阵测得的裂纹长度(mm) |

|---|---|---|---|

| 26.89 | 26.22 | 26.83 | 27.08 |

| 与手动测量的差异百分比 | −2.5 | −0.2 | +0.7 |

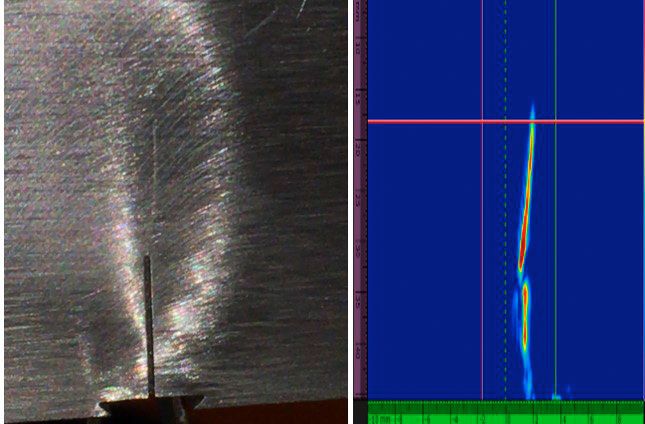

得出TFM占优的结论

针对检测的准确性,EWI的工程师得出结论:TFM方法非常可靠,因为采用这种方法获得的数值几乎与手动测量得到的数值相同(表2)。还应注意到,TFM比PAUT(相控阵超声检测)和使用钳式量规测量柔性的方法(Volf 2020)更准确一些。这些结果说明,TFM具有良好的潜质,可以替代钳式量规绘制裂纹增长率的图像。不过,TFM真正的优势在于它是使用一种无损方式观察裂纹,并获得裂纹性质和方向的宝贵信息(如角度、分叉程度等)。TFM提供的裂纹可视化图像易于解读,有助于降低数据分析的复杂性(图11),从而简化了分析裂纹的过程。

图11:裂纹从缺口向上延伸的照片(左图);缺口和裂纹的TFM图像(右图)

EWI的工程师们建议使用裂纹不同的几何形状(如:拐角、分叉和埋藏裂纹)对TFM完成进一步测试。需要进行更多的实验,来证实这项研究所得出的结论:TFM具有改善疲劳裂纹探测、定量和表征的潜力,进而可以提高评估循环载荷结构使用寿命的准确性。

参考书目

Volf, Oleg.EWI Technical Insights《EWI技术见解》。 “Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM)”(使用相控阵全聚焦方式(TFM)监测裂缝增长情况) 。2020年7月