这篇应用说明介绍了如何在腐蚀检测应用中使用双晶探头测量金属的剩余壁厚。

使用双晶探头进行腐蚀检测

几乎任何由普通结构金属制成的样件都容易受到腐蚀。很多行业面临的一个特别严重的问题是对内侧可能出现了锈蚀的管道、管材或箱罐的剩余壁厚进行测量。在没有切割或拆卸管道或箱罐的情况下,仅凭肉眼观察,通常不能发现这类锈蚀缺陷。结构性钢梁,特别是桥梁的支柱和钢桩,很容易受到腐蚀,而腐蚀会使金属原来的壁厚减薄。如果出现了腐蚀,却在相当长的一段时间内没有被发现,则腐蚀会蔓延,会减弱金属壁的支撑强度,还可能导致危险的结构性损坏。

考虑到安全和经济两个方面的因素,我们需要对易受腐蚀的金属管道、箱罐或结构进行定期检测。在这类腐蚀检测应用中,超声检测是一种已经得到广泛认可的无损检测方式,而对锈蚀金属的超声检测通常使用双晶探头完成。

工作原理

在腐蚀检测中,常常会遇到不规则的表面。对不规则表面的检测,双晶探头要优于单晶探头。所有超声测厚过程都要计算超声脉冲在被测材料中往返传播所需的时间。由于固态金属的声阻抗与气体、液体或腐蚀部位(如水垢或铁锈)的声阻抗不同,声脉冲会从剩余金属壁的远侧表面反射回来。检测仪器中编入了被测材料的声速,并通过简单的公式计算出壁厚:距离 = 声速×时间。

用于腐蚀应用的大多数测厚仪都会测量声波第一次到达底面并返回到表面(在材料中传播的往返声程)所用的时间。很多仪器还可以测量多个连续回波之间的时间间隔。在测量带有较厚漆层或类似涂层的材料壁厚时,这个技术非常实用,不过,在探测点蚀或测量带有点蚀的管道或箱罐的真实最小壁厚时,回波到回波测量不是特别有效。

双晶探头包含一组发射晶片和一组接收晶片,这两组晶片被分别安装在切有固定屋顶角(与平面呈一定的角度)的延迟块的两部分上,这样发射声程和接收声程可以在被测样件的表面以下交汇在一起。双晶探头发出的声束交汇在一起的设计,会产生一种伪聚焦效果,在腐蚀检测应用中可以优化最小壁厚测量的操作。

在探测来自可代表最小剩余壁厚的点蚀底部的回波方面,双晶探头一般比单晶探头的灵敏度更高。此外,在被测材料的外表面非常粗糙时,双晶探头通常可以更有效地完成检测。陷入粗糙表面上孔洞中的耦合剂会生成长时振铃界面回波,这种回波会干扰单晶探头的近表面分辨率。双晶探头的接收器晶片则不太可能选择这种无效的回波。最后要说的是,双晶探头可用于高温测量,而单晶接触式探头在高温下测量时,则会受到损坏。

用于腐蚀检测应用的设备

有多种小型手持式超声测厚仪专门用于腐蚀测量应用。一般来说,这些测厚仪需要与一组专用的双晶探头一起使用,在不同温度条件下对各种厚度进行检测。在某些关键性的应用中,特别是在温度较高的情况下,用户可能会要求使用一种超声波形显示视图,以核查是否探测到了有效回波。

39DL PLUS超声测厚仪的波形显示视图可满足用户的这种要求。有关这款仪器的详细信息,请参阅仪器的数据表。另一款专用于这类检测的仪器是45MG测厚仪。在腐蚀检测应用中,双晶探头可有效地与探伤仪一起使用。数字式探伤仪,如EPOCH系列(EPOCH 650和EPOCH 6LT探伤仪),不仅可以进行厚度测量,还可以提供波形显示视图。

使用双晶探头进行腐蚀厚度测量的程序

以下通用原理适用于所有使用双晶探头进行的腐蚀测量应用,无论是便携式测厚仪还是探伤仪。需要牢记的是,在任何情况下,都要根据仪器操作手册中讲述的程序,以正确的方式校准仪器的声速和零位偏移。

1. 探头选择

任何超声测量系统(探头加测厚仪,或探头加探伤仪)都有一个最小可测厚度,低于这个限度,就不会完成有效的测量。通常,在生产商的说明文件中会明确标出这个最小可测厚度值。随着探头频率的增加,最小可测厚度会降低。

在腐蚀应用中,最小剩余壁厚通常是要测量的参数,因此了解所用探头的可测厚度范围至关重要。如果使用双晶探头测量一个厚度低于可测最小厚度值的样件,则测厚仪可能会探测到无效回波,而屏幕上可能会错误地显示很高的厚度读数。

下表中列出了39DL PLUS和45MG测厚仪在使用标准探头测量钢材料时可以测到的大约最小厚度。注意这些数字是约略值。具体应用中确切的最小可测厚度值取决于材料声速、表面条件和材料的几何形状,而且用户需通过实验确定这个厚度值。

探头 | 直径 | 频率 | 连接器 | 约略最小厚度值 | 约略最小半径值 | 温度 限值* | ||||

in. | mm | MHz | in. | mm | in. | mm | °F | °C | ||

D790、D790-SM | 0.434 | 11 | 5 | 平直型 | 0.04 | 1 | 0.75 | 20 | -5 ~ 932 | -20 ~ 500 |

D791 | 0.434 | 11 | 5 | 直角型 | 0.04 | 1 | 0.75 | 20 | -5 ~ 932 | -20 ~ 500 |

D791-RM | 0.434 | 11 | 5 | 直角型 | 0.04 | 1 | 0.75 | 20 | -5 ~ 752 | -20 ~ 400 |

D792 | 0.283 | 7.2 | 10 | 平直型 | 0.02 | 0.5 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D793 | 0.283 | 7.2 | 10 | 直角型 | 0.02 | 0.5 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D7912 | 0.295 | 7.5 | 10 | 平直型 | 0.02 | 0.5 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D7913 | 0.295 | 7.5 | 10 | 直角型 | 0.02 | 0.5 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D794 | 0.283 | 7.2 | 5 | 平直型 | 0.03 | 0.75 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D797-SM | 0.900 | 22.9 | 2 | 平直型 | 0.15 | 3.8 | 4.00 | 100 | -5 ~ 752 | -20 ~ 400 |

D797 | 0.900 | 22.9 | 2 | 直角型 | 0.15 | 3.8 | 4.00 | 100 | -5 ~ 752 | -20 ~ 400 |

D798 | 0.282 | 7.2 | 7.5 | 直角型 | 0.02 | 0.71 | 0.50 | 12.7 | -5 ~ 300 | -20 ~ 150 |

D799 | 0.434 | 11 | 5 | 直角型 | 0.04 | 1 | 0.75 | 20 | -5 ~ 300 | -20 ~ 150 |

D7226 | 0.350 | 8.9 | 7.5 | 直角型 | 0.02 | 0.71 | 0.50 | 12.7 | -5 ~ 300 | -20 ~ 150 |

D7906-SM | 0.434 | 11 | 5 | 平直型 | 0.04 | 1 | 0.75 | 20 | 32 ~ 122 | 0 ~ 50 |

D7906-RM | 0.434 | 11 | 5 | 平直型 | 0.04 | 1 | 0.75 | 20 | 32 ~ 122 | 0 ~ 50 |

D7908 | 0.283 | 2 | 7.5 | 平直型 | 0.04 | 1 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

D7910 | 0.500 | 7 | 5 | 直角型 | 0.04 | 1 | 1.00 | 25 | 32 ~ 122 | 0 ~ 50 |

MTD705 | 0.200 | 5.1 | 5 | 直角型 | 0.04 | 1 | 0.50 | 12.7 | 32 ~ 122 | 0 ~ 50 |

*对于半径等于或低于所规定的最小值的样件,可能需要调整增益,以进行准确的测量。

2. 表面条件

被测样件外表面松散或剥落的结垢、锈蚀、腐蚀或尘土会影响由探头向被测材料发出的声能的耦合效果。因此,在测量之前,要确保用钢丝刷或锉刀清除样件上任何松散的碎屑。

一般来说,只要锈蚀区域光滑,且仍然附着在其下金属上,我们就可以通过较薄的锈蚀层完成腐蚀区域的厚度测量。某些非常粗糙的铸件或锈蚀的表面可能需要使用锉刀或砂纸打磨成平滑的状态,以确保获得适当的声耦合效果。如果被测表面的漆层非常厚,或者漆层正在从金属上脱落,则还需要去除漆层。

虽然我们经常可以透过薄漆层(大约0.1到0.2毫米)完成标准的腐蚀测量,但是要测量涂有厚漆层的样件,则需要使用特殊的技术,如回波到回波或穿透涂层(THRU-COAT)测量功能,因为厚漆层会使信号产生衰减,还可能会生成错误回波。管道或箱罐的外侧表面上的严重点蚀会造成问题。

在某些粗糙表面上,使用凝胶或润滑油,而不是液体耦合剂,有助于使声能在被测样件中传播。在极端个案中,可能有必要将样件表面挫磨或打磨得足够平滑,以使样件表面完全接触到探头面。在管道或箱罐外侧点蚀很深的测量应用中,通常需要测量点蚀的基底到内壁之间的剩余金属厚度。某些复杂的超声技术使用聚焦的水浸探头,可以直接测量从外侧点蚀的基底到内壁之间的厚度,但是对于在野外进行的检测应用,这种技术一般不太实用。

常规技术是以超声方式测量样件上不带点蚀区域的金属厚度,再以机械方式测量点蚀处的深度,然后再用测得的金属壁厚减去点蚀深度。此外,还可以将表面挫磨或打磨到点蚀的基底处,再进行正常的测量。 与任何难以进行的应用一样,要确定某种测厚仪加探头的组合可以在特定表面上测量的最小厚度值,有效的方法就是在实际样件上进行试验。

3. 探头的定位/对齐

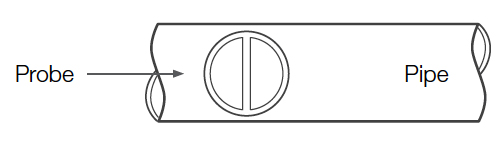

要获得有效的声耦合效果,探头必须要紧贴在被测样件的表面。在测量小直径圆柱形样件时,如管道,要根据以下要求使探头接触样件表面:探头面上可见的声障材料要与圆柱形样件的中心轴垂直对齐(参见下图)。

虽然需要用手使劲按压探头才能获得优质读数,但是一定不要在粗糙的金属表面上刮擦或扭动探头。否则,会刮坏探头面,且最终会使探头的性能降低。在粗糙表面上移动探头的安全方式是将探头提起,然后重新放置在样件上需要测量的区域。

请记住,一次超声检测所测量的厚度,只是探头所发出的声束在样件的一个位置上测到的厚度,而在腐蚀样件的不同位置上,壁厚值通常会有很大变化。检测程序通常要求在所定义的区域中进行几次测量,并确定一个最小厚度值和/或一个平均厚度值。

理想的操作方法是,在多次测量厚度值时所使用的增量一定不要超过探头直径的一半,这样有助于确保不会漏查金属壁中的点蚀缺陷或其他局部厚度的变化。用户可以根据具体应用的需要,自行定制适当的数据采集模式。

在一些严重腐蚀或带有点蚀的材料上,可能无法在某些区域得到测量读数。如果材料内表面非常不规则,就可能出现这种现象,因为声能被散射,而没有被反射回到探头。不能获得读数还可能表明样件厚度不在所用探头和仪器的可测厚度范围内。一般来说,不能获得被测样件上某一点的有效厚度读数,说明壁面损坏严重,需要通过其他方法进行进一步核查。

4. 高温测量

在高温下进行腐蚀测量,需要考虑一些特殊因素。请牢记以下几点:

表面温度

确保被测样件的表面温度不会超出为所用探头和耦合剂规定的温度范围的上限。某些双晶探头仅适用于在室温下进行测量。

耦合剂

要使用适用于操作环境温度的耦合剂。所有高温耦合剂在一定的温度下都会蒸发,留下一层不能传播声能的硬性残留物。我们提供的耦合剂所能承受的最高建议温度如下。

工件编号

说明

体积

应用

B2

甘油

0.06升

一般用途,更粘稠,具有较高的声阻抗,是用于粗糙表面的理想耦合剂。在环境温度下使用。

D12

凝胶类

0.35升

用于粗糙表面、架空表面,或竖直壁面。在环境温度下使用。

H-2

高温

0.06升

当根据制造商推荐的程序要求,在很多开放的环境中使用时,其温度范围为-18 °C到400 °C。

I-2

高温

0.06升

温度范围为371 °C到538 °C;要了解更详细信息,请参考安全数据表(SDS)。*

* 在开放环境进行的典型UT探伤和测厚应用中,施用薄层耦合剂,可使所形成的少量气体很快消散。但是,如果非常担心耦合剂气体会自燃(这种情况不太会发生),则不应该在超过了安全数据表中规定的自燃温度时使用这种耦合剂。

测量速度

测量要迅速,而且在进行下一次测量前要使探头体得到冷却。高温双晶探头带有由耐热材料制成的延迟块,但是如果持续暴露在很高温度下,探头的内部会加热升温,热量达到一定程度时会使探头的粘接部位出现故障,从而使探头受到损坏。在需要探头短暂接触被测表面的检测应用中,仪器的冻结功能非常有用,因为可以使读数保持在屏幕上。

材料声速和探头零位偏移

请记住:随着温度的变化,材料声速和探头零位偏移也会产生变化。要在高温下进行准确度很高的测量,需使用一段厚度已知的测试棒进行声速校准,测试棒的温度应被加热到实际被测材料具有的温度。

另一种办法是使用我们的高级测厚仪,如39DL PLUS测厚仪,这类仪器装有一种软件,软件经过配置,可以根据已知温度变化,自动补偿声速。我们的所有腐蚀测厚仪都配备半自动零位功能,可用于在高温下调整零位设置。要了解详细信息,请参阅这款仪器的操作手册。

请参阅其他测厚仪和探伤仪的操作手册,了解如何在高温下补偿零位偏移的信息。此外,在高温下测量时,通常需要提高增益。我们的所有腐蚀测厚仪都提供持续调整增益或增强增益的功能,可实现此目标。

5. 测量仪和探伤仪

超声腐蚀测厚仪的目的是探测和测量从被测样件内壁反射的回波。材料中的不连续性,如缺陷、裂纹、空隙或分层,可能会产生波幅足以触发测厚仪报警的回波,从而表明被测样件的某个部位存在着不同寻常的壁厚减薄情况。

但是,腐蚀测厚仪不是为了探测缺陷或裂纹而设计的,不能依靠它来探测材料的不连续性。要正确评估材料的不连续性,需要由受过正规培训的操作人员使用一款超声探伤仪,如EPOCH 6LT或EPOCH 650仪器,对材料进行检测。一般来说,对于腐蚀测厚仪无法解释的任何读数,都需要进行进一步检测。