由于碳化硅(SiC)在现代电路中具有技术和物理特性,其成为半导体工业中的一种重要材料。 SiC器件正在为各行各业的电子产品带来变革,在电动汽车、可再生能源系统和工业驱动器等应用中提供更高的效率、功率密度和可靠性。

在此,我们重点介绍SiC材料制造商EEMCO如何通过与Evident合作,简化其已完成蚀刻的SiC晶圆的图像分析流程。

通过这项工作,我们具有机器学习功能的定制软件提高了晶圆缺陷检测和表征的准确性和效率。

了解有关这一创新及其对各行业影响的更多信息。

SiC器件应用

SiC器件的三大主要应用领域是汽车、大功率电子产品和可再生能源行业。

1. 汽车

汽车行业的电力驱动需求一直在快速增长。 电力驱动的市场份额超过60%,因此在大功率电子设备市场中扮演着重要角色。1。这就对用于电动汽车/混合动力汽车(EV/HEV)的高效功率半导体提出了越来越高的要求。

该应用立即建议使用基于SiC的功率半导体,因为其与传统的基于Si的组件相比,具有明显的优势。 SiC提供的更高能效和功率密度可增加续航里程、减小系统尺寸和加快充电时间。 典型应用包括高效逆变器、车载充电电子设备、增压器和DC/DC转换器。

SiC单晶经济化应用的一个基本准则是,在一个晶圆中,缺陷密度尽可能低,同时晶圆尺寸尽可能大(目前的标准晶圆是6英寸晶圆,不久将推出8英寸晶圆)。 这需要掌握复杂的晶体生长技术,例如EEMCO公司提供的技术。

2. 大功率电子产品

各种工业应用都需要辅助电源进行驱动。 这些应用通常包括电机驱动器、逆变器和工业制造设备(包括机器人)。

碳化硅凭借其独特的属性,为提高这些系统的能效、可靠性和性能提供了有力地支持。5 使用基于SiC技术的典型器件包括肖特基二极管(也称为肖特基势垒二极管或SBD)、结晶型场效应晶体管(JFET)和金属氧化物半导体场效应晶体管(MOSFET)。

事实上,SiC SBD广泛应用于绝缘栅双极晶体管(IGBT)功率模块和功率因数校正(PFC)电路。 在这些应用中,SiC不仅提高了效率,还降低了冷却要求。 其还简化了设备设计,这是因为它减少了无源组件的数量,使设计更加简单,而不会牺牲性能。 这些特性在IT行业也很有用,特别是在数据中心。

3. 可再生能源

太阳能发电、风力发电和可再生能源储存是增长显著的行业。 可再生能源行业正在切实有效地实现供需平衡。 多年来,可再生能源一直是SiC产品的热门应用领域,而当前的气候和能源危机则进一步增加了对替代能源的需求。

常见的应用涉及高效电子电力设备,例如逆变器和升压器(电力转换器),以及电力转换和储能系统的重要组件。

此类设备的典型充电损耗在6%到9%之间,而采用SiC技术则可大幅降低这一数字1。

基于SiC的设备技术还可减少对复杂电路设计的需求,从而减少所需的总体组件数量。

控制和监测碳化硅晶片的最终产品质量

随着许多行业对基于SiC的设备技术的需求,SiC制造商开始关注生产过程中的创新、质量和效率。 EBNER EUROPEAN MONO CRYSTAL OPERATION(EEMCO)公司就是一个例子,该公司是2020年从EBNER剥离出来的一家初创公司。

“EEMCO是欧洲最早的独立公司,旨在为半导体行业大规模生产200 mm SiC基板,”EEMCO工艺工程负责人Mirko Löhmann解释道。

凭借其在晶体生长设备设计和制造方面12年的研发经验,这家奥地利公司开发了用于4H SiC单晶片生长工艺的专用熔炉,并正在进一步开发200 mm的晶圆。

在奥地利Leonding工厂,EEMCO的国际专家团队为半导体行业开发SiC单晶片。

“这些晶片用于大功率应用,特别是汽车、工业和可再生能源领域,”EEMCO缺陷工程负责人Sebastian Hofer说道。

EEMCO运营的熔炉数量不断增加,在这些熔炉中,SiC单晶片采用物理气相传输(PVT)工艺生长,在SiC气相中形成单晶片。

Hofer说:“我们的目标是作为欧洲第一家生产此类SiC晶片的独立公司,以此生产战略性高科技产品,提供高质量的替代产品,而不是依赖美国或中国的供应商。”Löhmann补充说:“作为一种可持续且节能的产品,SiC还能为各个市场和终端消费产品减少二氧化碳的排放做出显著贡献。”

EEMCO利用专有的熔炉和工艺技术,专门生产高质量的150 mm和200 mm晶圆。 “在过去两年中,我们申请了30多项与SiC晶片生长设备和工艺相关的专利。 我们的战略是生长150 mm和 200 mm 的SiC单晶,用于全球的晶锭制造和供应,并且重点面向欧洲客户。”Hofer解释道。

为了控制和监测生产过程和最终产品质量,需要对整个直径为150或200 mm的SiC晶圆进行100%光学分析。 这带来了两个挑战:

- 高分辨率成像:获取整个晶圆的高分辨率图像(1-2 μm/像素)需要时间,而且每个晶圆会产生数千兆字节的数据。

- 位错探测: 传统的颗粒分析不足以探测聚集和叠加的位错。 基于阈值的简单分割缺乏准确性,无法获得有意义的结果。

Löhmann说:“我们需要获取并分析完整的蚀刻SiC晶圆。”“我们与Evident欧洲技术中心(ETCE)的定制解决方案团队合作开发了基于PRECiV软件的解决方案,那就是我们在实验室中使用的Evident工业成像平台。”他继续说道。这项合作利用机器学习来改进完整蚀刻SiC晶圆的缺陷表征。

为大型SiC晶圆的光学分析设计定制解决方案

Evident欧洲技术中心(ETCE)Customized Solutions Group(CSG)的解决方案经理Norbert Radomski博士和Sergej Bock博士解释了这种定制晶圆检测解决方案的优势。

“通过采集和分析完整的蚀刻SiC晶圆,我们增加了晶圆检测解决方案的组合。2, 3现在,我们可以采集和分析完整的6英寸和8英寸蚀刻碳化硅晶圆。”Norbert说道。Sergej补充说:“该解决方案利用机器学习来改进缺陷表征。此外,分析与数据采集同时进行,可以提高效率。”

该检测解决方案对于识别和表征SiC晶片生长过程中可能出现的缺陷非常重要。

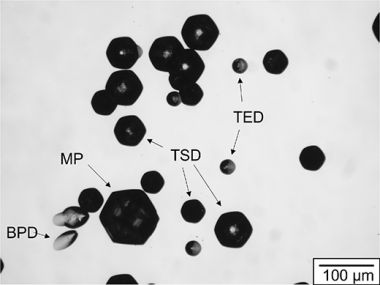

SiC晶片生长采用物理气相传输(PVT)方法,即在SiC气相中生长单晶片。 尽可能降低微管(MP)、基底面位错(BPD)、螺纹螺旋位错(TSD)和螺纹边缘位错(TED)等缺陷的扩展密度关键在于控制晶片生产过程中的应力。4 这些缺陷对SiC晶圆的电气性能有着一定的影响。熔融KOH蚀刻法被认为是表征SiC中位错的有效方法。5

例如,图1显示了蚀刻SiC晶圆上的各类缺陷,例如微管(MP)基底面位错、螺纹螺旋位错(TSD)和螺纹边缘位错(TED)。

图1.使用KOH蚀刻的SiC晶圆上典型缺陷的显微镜图像。6 图像来源:MDPI。

EEMCO向Evident提出的要求:为了控制和监测生产过程和最终产品的质量,必须对直径为6英寸或8英寸的完整SiC晶圆进行100%光学分析。

Norbert认为这是一个相当大的挑战: “首先,我们需要获得整个晶圆的高分辨率图像(1–2 µm/像素),这会耗费大量时间,并为每个晶圆生成几千兆字节(GB)的数据。 其次,位错无法通过经典的颗粒分析进行探测。 位错倾向于聚集和重叠,因此基于阈值的简单分割不够精确,无法提供有意义的结果。”

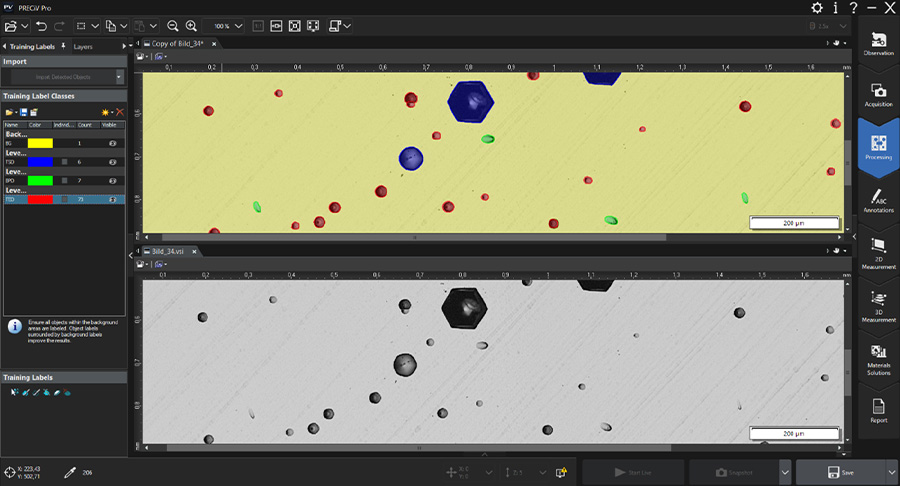

阈值法无法探测到图像中的特定结构。 相反,该方法会根据预定义的灰度或RGB强度值,一次性探测多个对象,而不对这些对象进行区分7。 Sergej指出:“与此相反,机器学习会根据感兴趣对象代表的多个示例形成对象探测规则。” 自动评估基于深度人工神经网络,该网络已学会独立于图像中先前设置的阈值对图像区域进行分类,从而使图像分析变得更加简单和准确。7

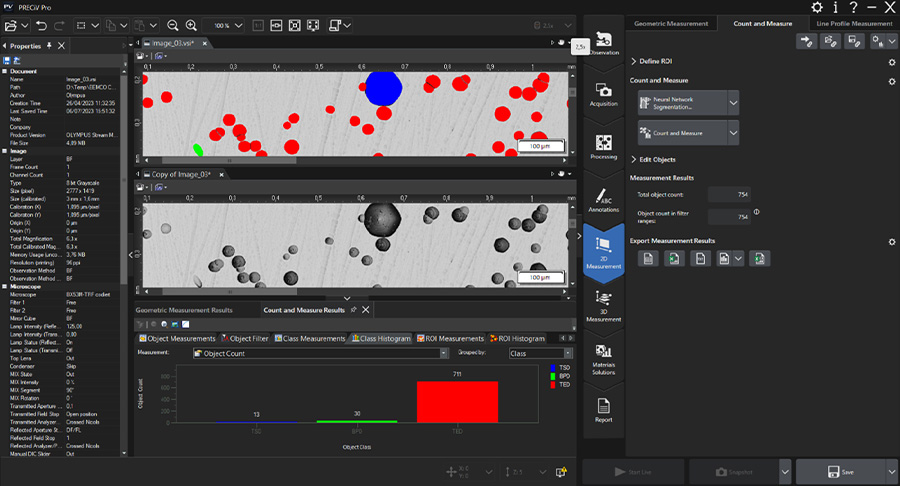

定制解决方案团队证明,使用经过适当训练的神经网络(见图2)进行分割的方法可用于自动分离聚集和叠加的位错(见图3),从而进行充分的缺陷密度分析。

图2.位错训练标签截图(上半部分)和蚀刻SiC晶圆的明场图像(图像分辨率:1.095 µm/像素)。

图3. 神经网络分割产生的位错探测截图(上半部分)和蚀刻SiC晶圆的明场图像(图像分辨率:1.095

µm/像素)。请注意,聚集的位错和重叠的位错是分开的。

不过,需要注意的是,训练神经网络和执行神经网络都需要大量的计算能力,而这些计算能力通常是由支持统一计算设备架构(CUDA)的NVIDIA显卡的数百或数千个CUDA内核提供的。

“以1.095 µm/像素的分辨率成像的6英寸晶圆的整体图像由大约4,000个单个图像组成,大小约为25 GB。” Sergej解释说:“即使使用最先进的显卡,通过神经网络对整个图像进行分割计算也需要数小时。”

因此,由于SiC晶圆的质量标准是单位面积的位错密度,所以定制解决方案的方法是使用两台PC并行工作,将过程分为采集和分析方法。这使分析量增加了一倍,从而提高了效率。

Norbert解释了整体定制解决方案:“采集系统捕捉的的整个晶圆的图像存储在预定义的位置。状态文件会显示图像是否完整,是否可以使用基于神经网络的缺陷晶圆分析解决方案进行分析。使用晶圆分析解决方案,较大的晶圆图像将分割成具有可定义尺寸的较小的平铺图像,并会对每个平铺图像应用具有神经网络分割功能的批量分析流程。计算较小的平铺图像可提高效率。 结果还提供了每个平铺图像区域的位错密度数。 由于晶圆上平铺图像的位置是已知的,因此输出结果基本上是整个晶圆的密度图。”

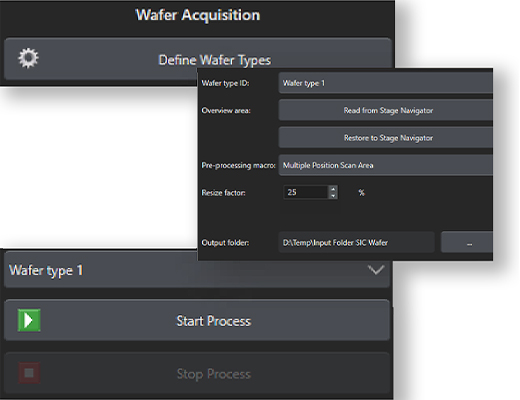

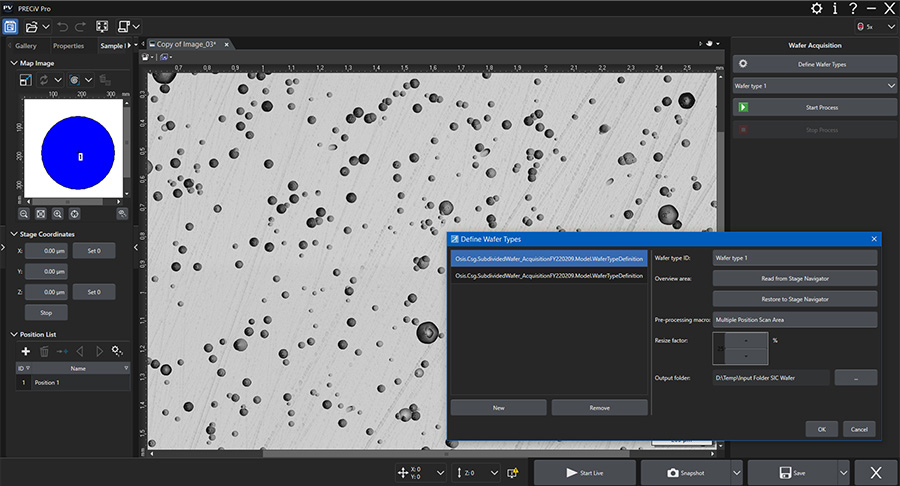

现在让我们来看看定制解决方案的工作流程,首先是晶圆采集(见图4)。

图4. 晶圆采集解决方案的屏幕截图,显示了“定义晶圆类型”的流程定义对话框。

以下是采集整个SiC晶圆的大型全景图像的步骤(见图5)。 然后,在分析工作流程中使用生成的图像文件(我们专有的VSI格式)。

SiC晶圆采集工作流程

图5.用于SiC晶圆检测的定制采集工作流程。 | 定义晶圆类型:

下拉列表:从晶圆类型ID中选择预定义的采集配方。启动过程:启动预定义的采集过程。打开输入对话框,设置产品ID和测量次数(将自动递增)。 软件将根据三个载物台位置的Z值自动计算倾斜面Z校正。 Z值由自动聚焦确定。

停止扫描仪:停止采集过程。 |

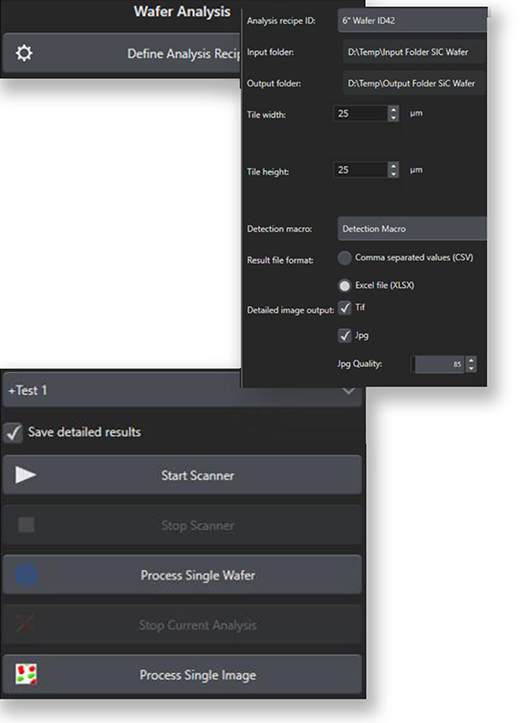

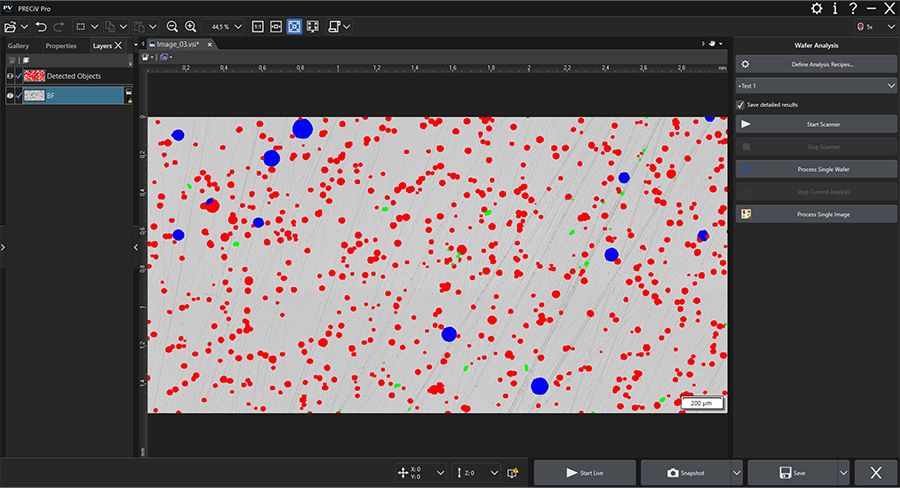

使用晶圆分析解决方案时,大型晶圆图像会分割成较小的平铺图像,并会在每个平铺图像上批量应用预定义的宏(此处指的是带有神经网络分割功能的计数和测量解决方案)(见图6)。

图6.晶圆分析解决方案的屏幕截图,显示了“定义分析配方”的流程定义对话框。

SiC晶圆分析工作流程

图7. 用于SiC晶圆检测的定制分析工作流程。 | 定义分析配方:

下拉列表:选择预定义的分析配方。启动扫描仪:检查输入文件夹中的VSI文件,而相关状态文件显示图像状态为“已采集”(准备处理)。 开始批处理(将图像裁剪为子平铺图像并执行分析)。停止扫描仪: 停止扫描仪功能。处理单个晶圆:选择要处理的单个VSI图像。停止当前分析:停止正在进行的分析。

处理单个图像:选择单个TIF图像进行处理。 |

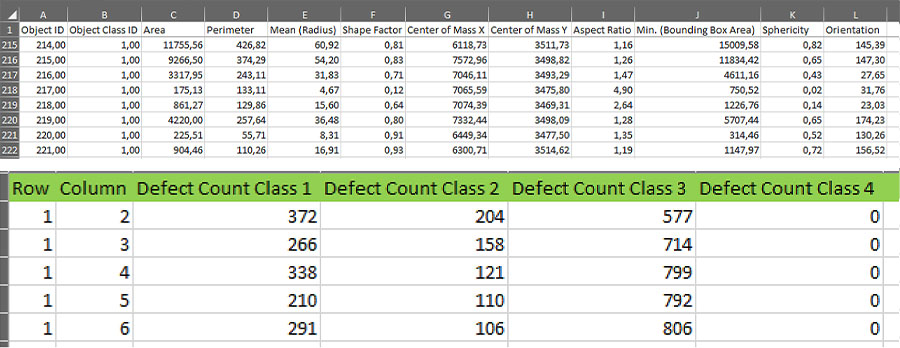

SiC晶圆检测结果

结果可导出为CSV或XLSX文件,以提供每个平铺图像的数据和探测到的缺陷的个别信息(图8,上图),或导出为每个平铺图像的缺陷类别汇总表(图8,下图)。 第一个表包括每个平铺图像的一张图像,以及对象ID(已识别的缺陷)和它们在X方向上的质量中心、在Y方向上的质量中心,以及它们形状的各种描述值,例如球度和方向。

汇总文件显示所有子平铺图像的行和列ID,以及每个类别的单个缺陷计数。 每个类别代表一种特定的缺陷类型(示例见图1)。

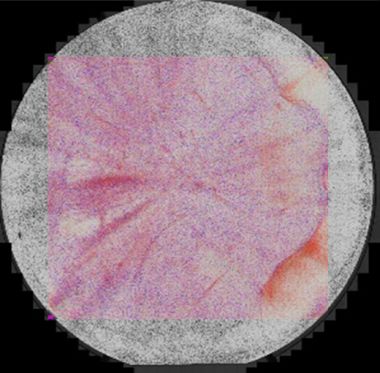

最后,软件以TIF格式提供SiC晶圆的全景图像(图9),该图像带有探测层,会显示每个缺陷类别的颜色代码。

为便于记录,还可提供带有刻录探测覆盖层的压缩JPEG图像。 利用这些有条理的图像和数据可对整个晶圆上的缺陷进行有效分析。

图8. 以CSV或XLSX文件形式导出的SiC晶圆检测结果提供了缺陷的详细信息,包括每类缺陷的数量、形状和其他参数。

图9. 整个SiC晶圆的全景图像。

结语

EEMCO与Evident在简化蚀刻SiC晶圆的图像采集和分析流程方面的合作,彰显了我们对SiC制造领域的创新和质量的承诺。 通过定制软件和机器学习,SiC晶圆上的缺陷表征得到了显著改善,为在各种应用中提高产品质量和性能铺平了道路。随着对基于SiC的设备的需求不断增长,这种协同努力也体现了该行业正致力于应对不断变化的技术挑战,推动可持续高性能电子产品时代的到来。

参考文献

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. and Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 “Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Issue 4.

- Wang et al.2021. “Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. “The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.