金属和合金晶粒度分析的背景

在金相实验室中,分析铝或钢等金属和合金样品中的晶粒对于质量控制非常重要。大多数金属本质上都是结晶体,且包含内部边界,通常称为晶界。在加工金属或合金时,每个生长晶粒内的原子都会根据材料的晶体结构以特定的模式排列。随着晶粒的成长,每个晶粒都会最终影响其他晶粒,并形成原子取向不同的界面。已经证实,材料的机械性能会随着晶粒度的减小而增强。因此,必须严格控制合金成分和加工过程,以获得所需的晶粒度。

制备了金相样品后,通常会使用显微镜分析特定合金中的晶粒,金属晶粒结构的大小和分布可以证明样品的完整性和质量。 这种检测对许多行业的产品安全至关重要。例如,由于人的生命安全可能受到威胁,汽车制造商会研究特定合金中晶粒的大小和分布,以确定新设计的汽车部件是否能够在恶劣环境下保持稳定的性能。同样,航空航天部件制造商也需要严格关注商用飞机起落架所用铝制部件的晶粒特性。除了分析金属晶粒结构趋势外,严格的内部质量控制程序可能还要求检测人员详细记录结果并存档,以备将来参考。 |

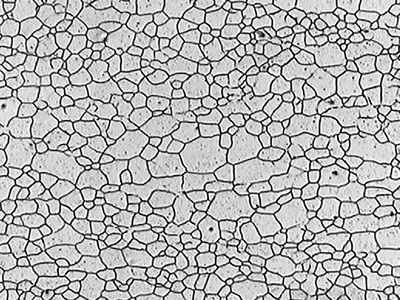

100×放大倍率下钢中金属晶粒结构的显微镜图像 |

分析合金和金属晶粒结构的挑战

常用的晶粒度分析国际标准包括ASTM E112(美国)、ISO 643(全球)、JIS G 0551(日本)、JIS G 0552(日本)、GOST 5639(俄罗斯)、GB/T 6394(中国)、DIN 50601(德国)和ASTM E1382(美国)。

虽然国际标准种类繁多,但ASTM E112(确定平均晶粒度的标准检测方法)是北美和南美分析晶粒的主要标准。质量控制实验室曾经并将继续使用ASTM图表比较法来分析晶粒。操作人员使用这种方法,将光学显微镜下的实时图像与通常张贴在显微镜附近墙壁上的显微图谱进行比较,以对晶粒度进行目测评估。

或者,操作人员将包含预定义晶粒度图案的目镜标线片直接插入显微镜的光路中,而不是与贴在墙上的显微图谱进行比较。这样就可以在显微镜中直接进行比较:操作人员可以同时观察到要检测的样品和“金黄色”的参考图谱。 由于晶粒度是由操作人员估算的,因此这些方法得出的结果可能不准确且不可重复,而且不同操作人员所得到的结果通常不具有再现性。此外,质量控制技术人员需要将结果手动输入到基于计算机的电子表格或报告中,从而增加了出错的机会。 这些挑战引发了以下问题:冶金质量控制实验室如何才能实施交钥匙、全自动晶粒分析解决方案(解决方案不仅可以帮助消除可能因操作人员引起的不准确性和主观性,同时还要符合ASTM E112或其他国际标准)?此外,如何在节省宝贵时间并降低成本的同时,还能自动存档数据并自动生成报告? |

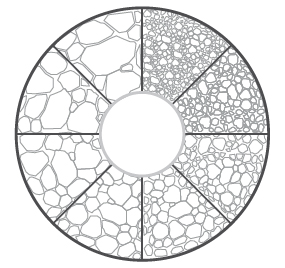

使用包含预定义晶粒度图案的目镜标线片进行金属晶粒结构分析 |

符合ASTM E112和其他标准的晶粒分析方法

假设我们走进了一间现代数字金相质量控制(QC)实验室。由于金相显微镜的材料科学软件的进步,操作人员可以根据ASTM E112以及各种其他国际标准,利用图像分析法分析晶粒。

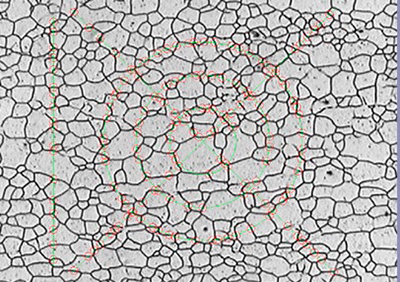

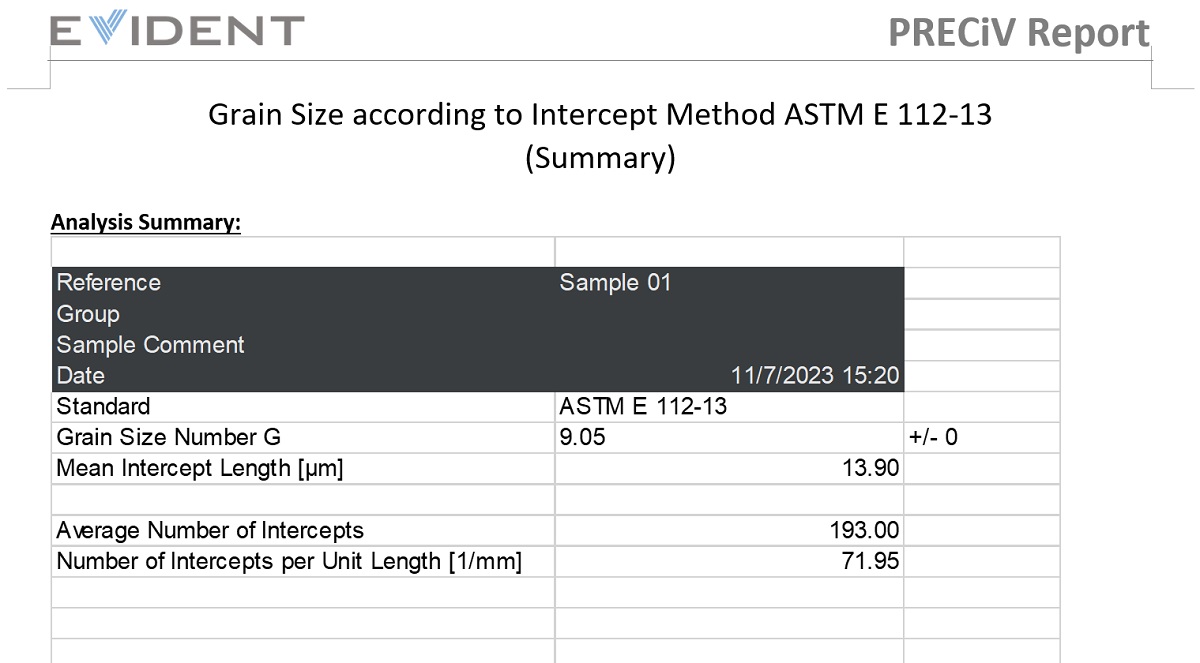

一种用于完成晶粒度分析的广受欢迎的数字解决方案被称为截点法。这种方法是将一个图谱(圆圈、十字与圆圈、线段等) 覆盖于数码图像(实时或捕获的图像)之上。每当覆盖的图谱与晶粒边界相交时,就会在图像中画上一个截点,并记录下来(参见右图中的标记示例)。考虑到系统校准的因素,图像分析软件会根据截点计数和图谱长度自动计算出ASTM G值(即晶粒度)、晶粒数量和平均截距长度。 |

使用截点法分析晶粒 |

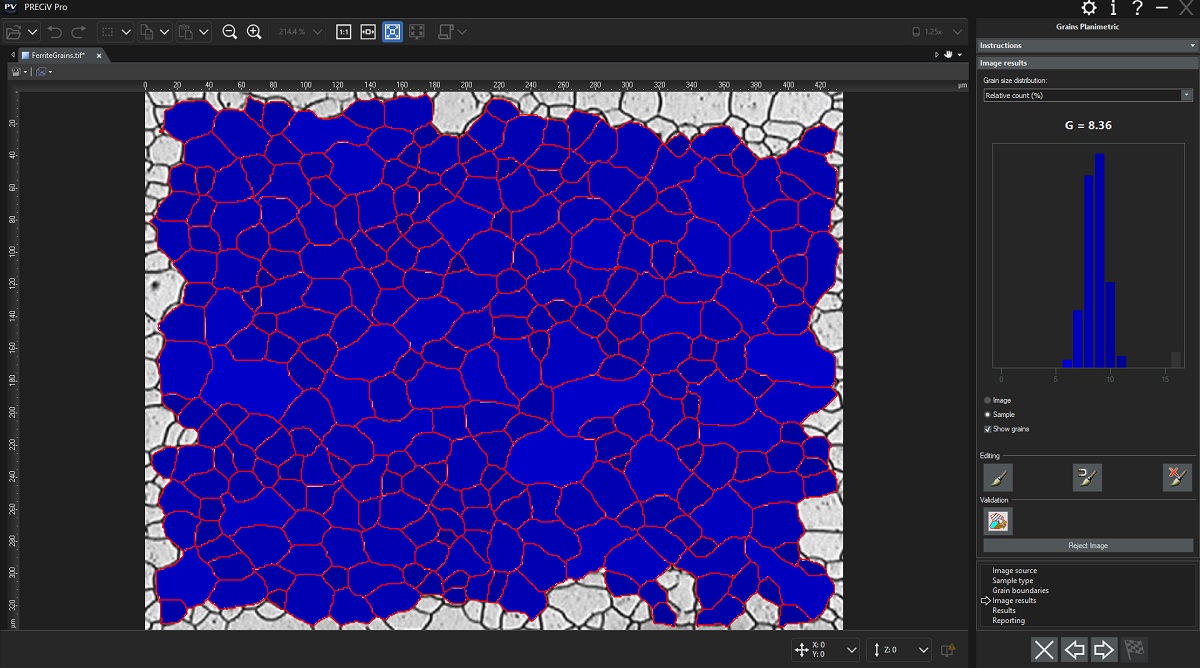

在数字冶金实验室中计算晶粒度的另一种常用方法被称为平面测量法。与截点法不同,平面测量法是通过计算单位面积中晶粒的数量来确定(实时或捕获的)图像中的晶粒度。 |

使用平面测量法分析晶粒 |

由于结果是在图像分析软件内计算得出,因此无需操作人员进行猜测。在很多使用平面测量法分析晶粒度的应用中,无论是总体准确性和可重复性,还是可重现性,都得到了提高。此外,某些金相显微镜的图像分析软件经过配置,可以自动将晶粒分析结果归档到电子数据表格或可选配的集成数据库中。 只需按一下按钮,就可以生成包含相关分析数据和相应图像的报告,而且只需进行少量培训。 |

一项ASTM E112分析的结果 |

用于分析合金和金属晶粒结构的推荐设备

通过数字图像分析法分析合金和金属晶粒结构的典型设备配置包括以下组件:

1. 倒置金相显微镜

倒置显微镜通常比正立显微镜更受欢迎,因为可以将平整抛光的样品平放在机械载物台上。这样在用户移动载物台时有助于确保样品始终处于对焦状态。

2. 金相图像分析软件

对于特定的冶金工作流程,用于材料科学应用的图像分析软件通常提供可选的附加模块。这些工作流程可使用户根据ASTM E112以及各种其他国际标准分析晶粒结构。在购买图像分析软件时,用户应确定截点法还是平面测量法更适合自己的应用。

|  |  |

典型的设备配置:倒置金相显微镜、10×物镜,以及1个高分辨率显微镜相机

3. 10倍金相物镜

这是合金和金属晶粒结构分析所需的物镜放大倍数。

4. 高分辨率CCD或CMOS数码显微镜相机

在考虑使用哪种数码相机分析合金和金属晶粒结构时,应优先考虑数字分辨率,而不是像素大小或由此产生的像素密度。为了确保有足够的像素对微小的细节进行采样和数字重建,许多显微镜专家遵循奈奎斯特定理,即需要2到3个像素对最小的细节或光学分辨率进行采样。考虑到晶粒分析是使用10X物镜(加上10X目镜 = 100X总放大倍率)进行的,典型中档物镜的光学分辨率约为1.1 μm。这意味着实际校准像素尺寸必须小于366 nm(为每个最小可分辨特征提供所需的3个像素)。

例如,一台像素为3.45 μm的890万像素相机的校准像素尺寸为345 nm(使用1X相机适配器,将实际像素尺寸除以10X物镜)。透镜分辨率(1.1 μm)除以校准像素大小(345 nm)等于3.2。在本例中,使用3.2的像素采集最小可分辨特征,符合奈奎斯特定理规定的使用2到3个像素采集每个可分辨特征的标准。一般来说,建议使用大于或等于300万像素的材料科学显微镜相机(考虑到大多数常见CCD和CMOS传感器的像素大小)进行合金和金属晶粒结构的分析。

在灰度模式下,晶粒度分析结果可靠(在灰度模式下设置阈值参数比在彩色模式下更简单),因此所选相机应具有灰度模式选项。此外,选择一台能在实时模式下实现快速刷新率的相机,在对焦或定位样品时,也很有优势。

建议使用编码手动或电动物镜转盘。所选的图像分析软件应该能够随时自动读取物镜的放大倍率。这有助于确保高水平的测量准确度,因为自动识别有助于消除在软件中手动输入错误镜头放大倍率的风险。

需要使用一个手动或电动的XY扫描载物台操控样品,并定位感兴趣区域以进行观察和分析。

用户所选择的PC机必须满足相机和图像分析软件所需的最低系统要求。还需要一个高分辨率显示屏。

分析合金和金属晶粒结构的程序以下是使用推荐的金相显微镜设备进行晶粒分析的典型程序:

|  |

简化晶粒分析过程的其他方法

与操作人员通过肉眼估算晶粒度或G值的手动技术不同,用于材料科学应用的现代图像分析软件可以准确、重复地计算晶粒度,因为人为干预被大幅减少。

许多软件包都符合ASTM E112和各种其他国际标准的要求,而且应用起来都非常轻松。除金属晶粒结构分析外,许多软件程序还提供便捷的连接、报告和数据管理功能,以节省时间。具有自动生成报告、数据归档和共享,以及快速搜索图像和相关数据功能的软件,可以提高团队的工作效率。

在考虑自动晶粒分析的交钥匙解决方案时,直接与经验丰富的显微镜制造商合作非常重要,因为他们可以在从设备选择到部署的每一个步骤中为您提供帮助。

参考信息

Carmo Pelliciari,工程学博士,冶金顾问

美国材料与试验协会(ASTM)E112-13标准

ASTM International, 100 Barr Harbor Drive, PO Box C700,

West Conshohocken, PA, 19428-2959 USA

“Committee E-4 and Grain Size Measurements: 75 years of progress.”《E-4和晶粒度测量委员会:75年的发展进步》

《ASTM标准化新闻》,1991年5月,George Vander Voort