原油是一种重要的能源,但是如果使用以自然形式存在的原油,则不仅效率不高,还可能很危险。正因为如此,炼油厂会将原油转化为成品石油产品。

在精炼过程的开始阶段,要对原油加热,并将原油放入到蒸馏塔中(蒸馏塔也被称为蒸馏器)。在蒸馏器中,柴油、汽油及其它产品会被蒸发,并在不同的温度下得到回收。石油产品的蒸馏温度最低可达30 °C,最高可高于565 °C。炼油设备表面的高温条件使得对这些设备的检测非常具有挑战性。

挑战:温度太高,难以处理

为了对炼油设备进行监控,以发现腐蚀情况或其它缺陷,就需要采用超声检测方式定期对炼油设备进行壁厚测量。这些腐蚀或缺陷问题会使设备出现故障,还可能导致炼油厂停工关门。由于精炼过程需要持续进行,因此其机械设备不可能得到冷却,除非整个精炼过程停止运转。但是,在温度很高的设备表面进行检测,会很容易损毁测厚探头,而且很多探头可以承受的最高温度只有约50 °C。

解决方案:使用耐受高温的探头

与传统的UT探头不同,双晶探头中加入了一种延迟材料,这种材料可以起到隔热作用,可避免激活的探头晶片受到被测表面高温的影响。通常建议使用这些双晶探头完成高温检测应用,有些探头,如:D790,还可采用间歇接触方式(5秒钟或更少的时间),检测温度高达500 °C的表面。

高温腐蚀测厚双晶探头的技术规格

挑战:变化的声速

超声厚度测量的准确性在一定程度上取决于被测材料的声速。随着材料温度的升高,材料的声速会降低,从而使获得准确厚度读数的操作变得复杂化。根据ASTM E797-95,碳钢的声速在温度每增加55 °C时,会降低约1%。

为了解决这个问题,一些检测人员会使用高温试块,校准他们的探伤仪或测厚仪。他们将试块放在待测的管道上或箱罐上,使试块加热升温。不过,这种加热过程很慢,而且试块的温度也不会完全达到被测材料的温度,因此会使接下来的测量出现不精确的结果。

另一种方法是先进行厚度测量,然后再以手动方式,基于工件的厚度和温度计算出校正值。这种技术要浪费很多时间,而且操作人员在检测过程中看到的不是真实的厚度读数。

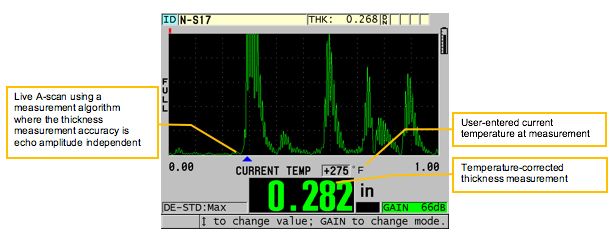

解决方案:自动温度补偿

奥林巴斯公司的前身:Panametrics NDT,早在大约15年前就已经解决了这个难题。如今,38DL PLUS超声测厚仪为用户提供了(作为标准选项的)温度补偿软件,用户在室温下就可以对测厚仪进行校准,然后只需输入被测材料的高温即可。测厚仪将自动补偿声速的变化,并显示经过温度补偿的厚度值。这个软件使用起来非常方便,几乎无需花费多少精力就可以完成设置,因此用户可以快速完成校准,并获得根据温度实时得到调整的测量读数。这种解决方案实施起来就是这么简单!