Metoda ta podnosi efektywność inspekcji, produktywność i jakość realizacji

Tellurek kadmowo-cynkowy (CdZnTe), w skrócie CZT, jest półprzewodnikiem złożonym, który składa się z kadmu, cynku i telluru. Jest wykorzystywany w wielu różnych zastosowaniach, w tym w detektorach promieniowania, jako substrat MgCdTe (w detektorach podczerwieni), w siatkach fotorefrakcyjnych, modulatorach elektrooptycznych, bateriach słonecznych oraz do generowania i wykrywania impulsów terahercowych. Wartość przerwy energetycznej (różnicy energii) waha się od około 1,4 do 2,2 eV, w zależności od składu.

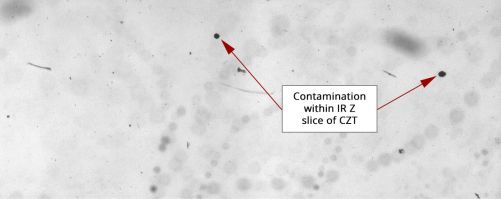

Po przecięciu CZT w kostkę i wypolerowaniu producent określonych powyżej wyrobów musi mieć możliwość obrazowania wnętrza próbek w podczerwieni. Jest to mikroskopowa technika obrazowania, która wykorzystuje światło o długości fal między 1100 a 1200 nm i czujniki obrazowania, by odbierać odbite fale świetlne i generować obraz.

Po pozyskaniu obrazu kolejnym zadaniem jest określenie miejsca z najmniejszą liczbą faz wtórnych, widocznych jako cząstki, w CZT w obrębie całej próbki. Umieszczenie zespołu obwodów lub punktu przewodzącego w miejscu o najmniejszej liczbie faz wtórnych zwiększa sprawność detektorów, baterii słonecznych i siatek fotorefrakcyjnych. Im niższy udział procentowy faz wtórnych, tym mniejsza dyfrakcja sygnału przechodzącego przez CZT. Po zautomatyzowanej analizie obrazu system przenosi się do miejsca z najmniejszym udziałem cząstek, by zaznaczyć wokół niego laserem obszar do wycięcia. Większość tej pracy wykonuje się obecnie ręcznie, co jest czasochłonne z powodu dużego obszaru do kontroli. Automatyzacja takiej procedury kontrolnej pozwoliłaby producentowi zwiększyć efektywność inspekcji i produktywność oraz usprawnić sterowanie procesem, przekładając się na oszczędność czasu i pieniędzy.

Automatyzacja procesu dzięki zaawansowanemu oprogramowaniu do analizy obrazów

Zaawansowane oprogramowanie do analizy obrazu — w połączeniu z mikroskopem złożonym lub do inspekcji wafli i kamerą cyfrową o wysokiej czułości — może automatycznie przeskanować CZT i wykryć fazy wtórne, by wskazać miejsce o ich najmniejszym udziale w obrębie wyznaczonego wcześniej obszaru. Ponadto system może wrócić w to miejsce i przeprowadzić jeszcze dokładniejsze skanowanie oraz umieścić tam znak za pomocą zintegrowanego układu znakowania laserowego.

W optymalnej konfiguracji w skład systemu wchodzą:

- oprogramowanie do analizy obrazów OLYMPUS Stream®;

- pionowy mikroskop złożony Olympus BX53/61 lub mikroskop do inspekcji wafli Olympus MX51/61 do obrazowania IR w świetle odbitym i przechodzącym;

- kamera cyfrowa o wysokiej czułości Olympus XM10IR do obrazowania w paśmie podczerwieni;

- komponenty zmotoryzowane w osiach X, Y, Z połączone bezpośrednio z komputerem PC, co pozwala na sterowanie programowe;

- układ znakowania laserowego połączony ze źródłem światła odbitego w celu zaznaczania na powierzchni próbki obszaru do wycięcia.

Największe zalety tej konfiguracji to oszczędność czasu i redukcja kosztów przy jednoczesnym zwiększeniu dokładności. Jest to zasługa automatycznego skanowania, które zastępuje konfigurację ręczną. Automatyzacja skanowania jest możliwa za sprawą automatycznego zszywania obrazów w osiach X, Y, Z. Użytkownik otrzymuje jednolity obraz, który w rzeczywistości składa się z różnych skanów, i może przyjrzeć się na nim całej powierzchni. Ułatwia to wykrycie na obrazie punktów, które mogą wskazywać defekty materiału. Dodatkową korzyścią jest większa produktywność i możliwość wskazania obszarów, w których trzeba udoskonalić proces.

|

.jpg?rev=2D3E)