Kalibracja rozmiaru pikseli i ustawienie parametrów pomiarowych

W drugiej części tej sześcioczęściowej serii wpisów omawiamy drugi etap procedury kontroli czystości technicznej — jest to etap akwizycji obrazów i pomiaru cząstek. Etap ten obejmuje kalibrację rozmiaru pikseli i ustawienie parametrów pomiarowych w celu przygotowania się do klasyfikacji cząstek pod względem ich rozmiaru. Ustalmy teraz, kiedy zachodzi etap akwizycji obrazów i pomiaru cząstek w kontekście całego procesu kontroli czystości technicznej:

- Przygotowanie

- Inspekcja

- Akwizycja obrazów

- Detekcja cząstek

- Pomiar rozmiaru cząstek i klasyfikacja cząstek

- Ekstrapolacja i normalizacja liczby cząstek

- Obliczenie poziomu zanieczyszczenia

- Zdefiniowanie kodu czystości

- Kontrola maksymalnej dopuszczalności

- Separacja cząstek odblaskowych i nieodblaskowych

- Identyfikacja włókien

- Przegląd wyników

- Utworzenie raportu

Akwizycja obrazów

Po zamontowaniu filtra na stoliku mikroskopowym można przejść do rejestracji obrazów wymaganych do przeprowadzenia kontroli czystości. Kluczowe jest odpowiednie skalibrowanie rozmiaru pikseli, ponieważ uzyskiwany wynik dotyczący rozmiaru cząstek jest na niego wrażliwy. Podczas korzystania z obiektywu o powiększeniu 10X zapewniana jest rozdzielczość obrazu rzędu 1 µm.

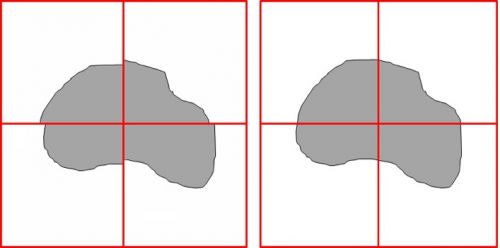

Konieczne jest wykrycie wszystkich cząstek na membranie filtracyjnej — każdą cząstkę należy jednak zarejestrować tylko raz. Z tego względu widoczna w polu widzenia kamery membrana filtracyjna jest podzielona na klatki. W wyniku przesuwania membrany rejestrowana jest cała powierzchnia filtra.

Membrana filtracyjna podzielona na klatki

Podczas łączenia obrazów nie ma potrzeby nakładania na siebie dwóch sąsiednich obrazów. Mechaniczna precyzja zmotoryzowanego stolika umożliwia dokładne ustawianie membrany filtracyjnej w żądanej pozycji. Podczas korzystania z obiektywu o powiększeniu 10X dla całej powierzchni filtra rejestrowanych jest około 1700 pojedynczych obrazów. Proces ten zajmuje mniej niż 10 minut, łącznie z akwizycją i analizą obrazu.

Wszystkie obrazy muszą być rejestrowane po kolei, a stolik musi się poruszać we współrzędnych obrazu. Należy skorygować obraz o ewentualny obrót pomiędzy kamerą (obrazem) a współrzędnymi stolika podczas tego procesu rejestracji.

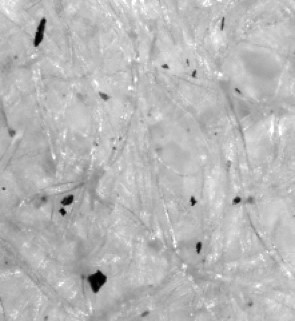

Detekcja cząstekDetekcja lub segmentacja obrazu służy do łączenia zestawu pikseli w obrazie. Ten obszar połączonych pikseli nazywany jest cząstką. Podczas badania membran filtracyjnych zwykle obserwowane są ciemne cząstki na jasnym tle. Żądany zakres intensywności dla cząstek zaczyna się zazwyczaj od 0 (tj. „czarny”) i jest potrzebny wyłącznie do określenia górnego progu intensywności dla wykrywanych cząstek. |  Ciemne cząstki widoczne na jasnym tle |

Podczas badania całej powierzchni membrany filtracyjnej istotne jest, aby cząstki były wykrywane również wtedy, gdy wychodzą poza pole widzenia poszczególnych klatek obrazu. Części jednej cząstki mogą znajdować na dwóch lub większej liczbie obrazów, ale oprogramowanie do kontroli scali ją do jej rzeczywistego rozmiaru i kształtu.

Pomiar rozmiaru cząstek

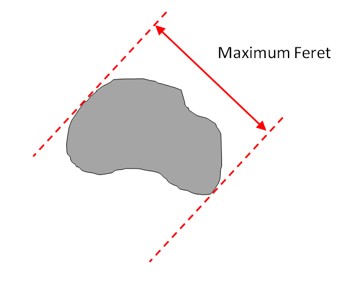

Każdą wykrytą cząstkę można opisać za pomocą różnych parametrów. Najważniejszymi parametrami definiującymi rozmiar cząstki są maksymalna średnica Fereta i średnica koła równoważnego. Maksymalna średnica Fereta: maksymalna średnica Fereta to maksymalna odległość między równoległymi prostymi stycznymi znajdującymi się na przeciwległych granicach cząstki. Jest to pomiar podobny do pomiaru wykonywanego suwmiarką. |  Maksymalna średnica Fereta |

Średnica koła równoważnego: średnica koła równoważnego (ECD) to średnica koła o powierzchni równej powierzchni cząstki.

Średnica koła równoważnego

Oba parametry określają długość cząstki. Inne parametry opisujące cząstki można wykorzystać do pomiaru ich powierzchni, kształtu i współczynnika odbicia; są one używane do rozpoznawania specjalnych rodzin cząstek, takich jak włókna i cząstki odblaskowe.

W przypadku niektórych norm kontroli zalecane jest również zmierzenie odsetka cząstek stałych na membranie filtracyjnej. Odsetek ten jest sumą wszystkich obszarów cząstkowych i powinien wynosić około od 1% do 2%; w każdym przypadku musi być mniejszy niż 7%.

Po dokonaniu pomiaru cząstek są one gotowe do klasyfikacji, która stanowi kolejny etap procesu kontroli czystości technicznej. Zapoznaj się z wpisem Klasyfikacja rozmiaru cząstek oraz ekstrapolacja i normalizacja liczby cząstek, trzecią częścią naszej sześcioczęściowej serii „Omówienie procedury kontroli czystości technicznej”.

Powiązane treści

Omówienie procedury kontroli czystości technicznej. Część 1: Przygotowanie