在石油、天然气以及电力生产等行业中,老化的基础生产设施可能会导致出现一些计划外维护及安全的问题。使用超声检测(UT)方式绘制腐蚀区域的图像,是实施基础设施完整性计划的一个必不可少的环节。

在常规超声检测中,超声波被传送到管道或其它部件中,以探测到肉眼看不到的内部缺陷。可以手动方式控制双晶UT探头,对被检部件的某些区域进行逐点抽检;也可以将双晶UT探头与电动双轴扫查器一起使用,完成C扫描成像操作。以手动方式进行的扫查不仅较为缓慢,而且容易漏掉一些缺陷,而目前常用的自动扫查系统又比较笨拙,需要配备一些不太安全且不甚可靠的快速光栅扫查器。

为了帮助我们的客户公司更有效地检测带有光滑表面的部件,以发现部件内部的损伤或内壁腐蚀缺陷,我们研制开发了一款采用一发一收技术的双晶线性阵列(DLA)探头。这款探头与OmniScan SX或OmniScan MX系列探伤仪一起使用时,可以同时享有双晶常规超声探头的优势特性和相控阵技术成像功能。

使用DLA探头进行腐蚀检测的5大优势特性如下:

1. 更大的声束覆盖范围

DLA探头更大的声束覆盖范围有助于提高生产力和检出率。一般UT探头的检测声束的宽度为4.7毫米,非常适用于手动抽检应用,而DLA探头的声束宽度为30毫米,因此可以快速检测较大的区域。而且这种探头生成的C扫描还可使用户更容易探测到细小的缺陷。

常规UT探头的有效声束宽度为4.8毫米(左图),DLA探头的有效声束宽度为30毫米(右图)

2. 定位较小的缺陷

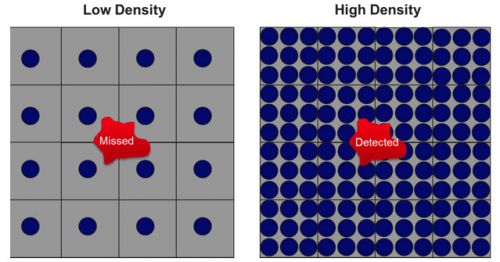

使用普通的常规UT方式对腐蚀情况进行监控时,需要在管道上以手动方式选择要进行厚度测量的区域(抽检)。检测人员一般会采用1平方英寸的栅格作为检测步距,但是这样一来,就有可能漏掉位于两个测量点之间的缺陷。

与常规双晶UT探头相比,DLA探头所使用的晶片更小,因此可以更快地完成数据点密度较高的检测。使用较高的点密度,可以降低漏掉细小缺陷的几率。

常规UT探头的数据点密度(左图)对比DLA探头的数据点密度(右图)

3. 更好的近表面分辨率

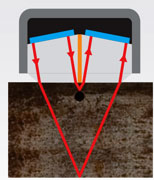

DLA探头采用了一发一收技术,与相控阵脉冲回波技术相比,提高了近表面分辨率。DLA探头可以生成非常小的界面回波,可使检测人员探测到距表面仅有1毫米区域中的缺陷。在需要定位壁厚减薄和点蚀等关键性缺陷时,这个特性必不可少。

发射阵列(左侧)与接收阵列(右侧)被分隔开来,从而可以降低界面回波的波幅,更好地完成近表面区域的检测。

4. 腐蚀扫查轻松完成

DLA探头与Mini-Wheel编码器或我们的任何一种扫查器一起使用时,都可以进行编码数据采集,此外,我们还为购买探头的用户提供OmniScan设置文件,因此用户只需花费很少的时间进行设置,并可以很快开始进行检测。

得益于一些加强的特性,例如:内置注水孔,以及可使探头更好地贴附于管道曲面的可更换式弧面延迟块,双晶线性阵列(DLA)腐蚀探头在与MapSCANNER扫查器一起使用时还可以用于完成半自动检测;如果与MapROVER扫查器一起使用,则可以完成自动检测,这种自动检测不仅可以提高声束的传播性能,而且还无需用户费心处理耦合剂。

5. 性能可靠,用途广泛

双晶线性阵列(DLA)腐蚀探头的可更换延迟块的上面装有一个硬质合金防磨板,可以为探头提供附加的保护作用。探头还带有一个集成的平衡系统。在检测从外径为4英寸的曲面一直到平面的材料时,这个平衡系统可以快速根据被检样件的半径进行调整,以加强探头贴附在被测表面的稳定性。

奥林巴斯的DLA(双晶线性阵列)腐蚀探头

.jpg?rev=2D3E)