Przemysłowe wideoskopy są ciągle wzbogacane o zaawansowane funkcje, takie jak obrazowanie w wysokiej rozdzielczości i możliwość wykonywania pomiarów stereoskopowych. Choć dzięki tym udoskonaleniom inspektorzy mogą uzyskać dokładniejsze pomiary podczas zdalnej inspekcji wizualnej (RVI), dokładność nadal zależy w dużej mierze od precyzji, z jaką inspektor wybierze punkty odniesienia i punkty pomiarowe.

W jaki sposób inspektorzy mogą więc zagwarantować wybór właściwych punktów? Odpowiedź leży w modelowaniu 3D. W dalszej części tekstu wyjaśniamy, jak to możliwe.

Obrazy uzyskane w wyniku modelowania 3D — łatwiejszy wybór punktów

Nowoczesne narzędzia do inspekcji RVI, takie jak wideoskop IPLEX™ NX, udostępniają szereg obrazów 3D, które ułatwiają wybór prawidłowych punktów pomiarowych i punktów odniesienia.

Dostępne są trzy pomocne funkcje:

1. Obracanie modelu 3D

Jedną z nieocenionych funkcji jest możliwość obracania modelu 3D w celu obserwacji docelowego elementu pod wieloma kątami.

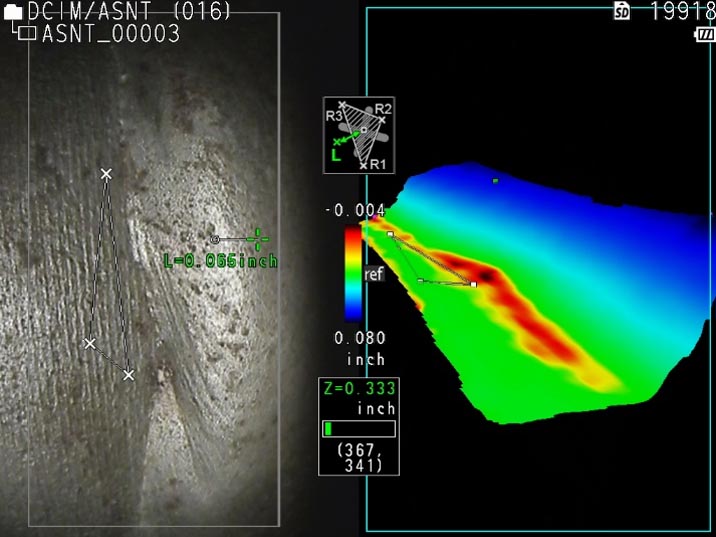

Dla przykładu, powiedzmy, że wykonywany jest pomiar punkt-linia prosta na krawędzi łopatki turbiny samolotu. Zarejestrowano poniższy obraz 2D łopatki (po lewej). Nie jest jednak jasne, czy punkty pomiarowe znajdują się na krawędzi łopatki.

W jaki sposób to potwierdzić? Wystarczy po prostu obrócić model i przybliżyć go. Na obróconym i powiększonym modelu 3D widać, że pomiar jest wykonywany w połowie łopatki. Można zatem zagwarantować, że punkty znajdują się we właściwym miejscu.

Krawędź łopatki turbiny samolotu. Obracając łopatkę w modelu 3D (obraz po prawej), można zobaczyć kształt zaokrąglenia i na tej podstawie upewnić się, że punkty pomiarowe znajdują się we właściwym miejscu.

2. Mapowanie głębokości

Inną przydatną funkcją modelowania 3D jest funkcja mapowania głębokości (znana również jako funkcja odwzorowania kolorów). Jak sama nazwa wskazuje, dzięki funkcji mapowania głębokości można na pierwszy rzut oka dostrzec różnice w głębi poprzez ich wizualne odwzorowanie za pomocą kolorów.

Z funkcji mapowania głębokości można korzystać na dwa sposoby:

- Pomiar odległości końcówka-obiekt

- Pomiar odległości względem płaszczyzny odniesienia

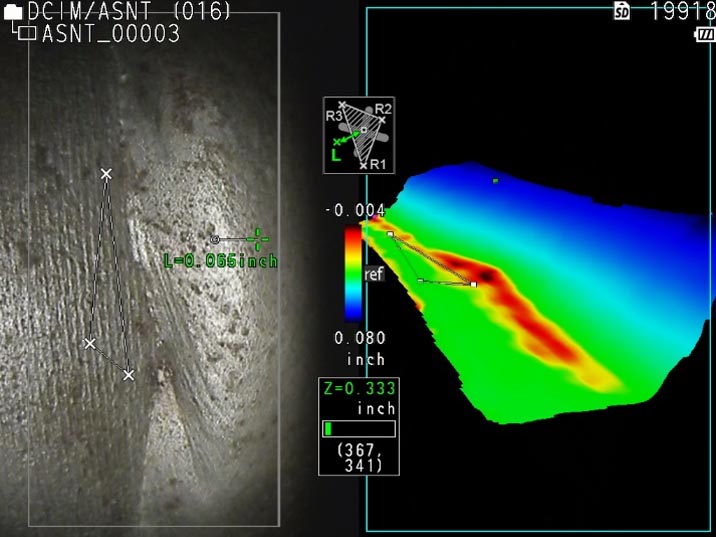

Drugi z tych sposobów jest szczególnie przydatny podczas inspekcji spoin, ponieważ umożliwia szybszą ocenę takich problemów jak podtopienia. Podtopienie to rowek wytopiony w materiale podstawowym przy brzegu spoiny. Znalezienie tych rowków jest znacznie łatwiejsze dzięki oznaczonym kolorami elementom wizualnym.

Na poniższym obrazie można łatwo rozpoznać podtopienie. Obszar poniżej płaszczyzny odniesienia określony przez trójkąt ma kolor czerwony (podtopienie), natomiast obszar równy z płaszczyzną odniesienia ma kolor zielony. Te przejrzyste elementy wizualne ułatwiają upewnienie się, że punkty znajdują się we właściwym miejscu na obrazie stereoskopowym po lewej.

Po lewej: obraz stereoskopowy spoiny. Po prawej: model 3D spoiny przy zastosowaniu funkcji mapowania głębokości. Kolory umożliwiają błyskawiczne określenie położenia podtopienia. Kolor zielony: obszar równy z płaszczyzną odniesienia. Kolor czerwony: obszar leżący poniżej płaszczyzny (podtopienie).

3. Wycinanie

Tryb wycinania umożliwia rejestrację kolejnego użytecznego obrazu przy użyciu modelowania 3D. Najprościej mówiąc, tryb wycinania usuwa obiekty zasłaniające pole widzenia, dzięki czemu można skupić się na obszarze zainteresowania. Jest to szczególnie pomocne w przypadku inspekcji lotniczych, podczas których wideoskopy muszą zmieścić się w niewielkich szczelinach, a widoczność jest znacznie ograniczona.

Przykładowo, na poniższym obrazie zarejestrowanym podczas inspekcji samolotu widoczne jest wyżłobienie. Łopatka kierownicza po prawej stronie zasłania widok, co utrudnia wykonywanie pomiarów. Aby skupić się na elemencie docelowym, wystarczy użyć trybu wycinania, aby usunąć niepożądaną łopatkę kierowniczą z obrazu.

Łopatka kierownicza (czerwony okrąg) zasłania widok.

Otrzymywany jest profil modelu 3D (po prawej), na którym można zobaczyć wyraźną linię na krawędzi elementu docelowego. Za pomocą tego profilu można łatwo potwierdzić, że punkty pomiarowe znajdują się we właściwym miejscu. Jeśli konieczne jest bliższe przyjrzenie się modelowi, można również powiększać i pomniejszać obraz za pomocą ekranu dotykowego.

Więcej informacji o modelowaniu 3D dla pomiarów wideoskopowych

Zobacz, jak działa modelowanie 3D. Obejrzyj poniższą krótką prezentację wideo lub zamów pełną wersję demonstracyjną.

Możesz również zapoznać się z poniższą prezentacją dotyczącą modelowania 3D pod tytułem „Korzyści płynące z wizualizacji 3D dla pomiarów wideoskopowych o wysokiej rozdzielczości”.

Powiązane treści

Broszura: Wideoskopy przemysłowe IPLEX NX

2 nowoczesne funkcje wideoskopów zapewniające większą precyzję inspekcji w przemyśle lotniczym

Najnowsze osiągnięcia w dziedzinie zdalnej inspekcji wizualnej i pomiarów stereo 3D

Warto nawiązać kontakt