Akumulatory trakcyjne są newralgicznymi podzespołami pojazdów elektrycznych (EV) i pojazdów z napędem hybrydowym typu plug-in — zaliczanych do pojazdów zasilanych z nowych źródeł energii (NEV). Pojemność akumulatora wpływa na zasięg pojazdu oraz koszt jego wytworzenia. Z kolei od jakości akumulatora zależy jego pojemność, ale również trwałość użytkowa pojazdu, bezpieczeństwo eksploatacji i przyspieszenie. W ślad za koniecznością zapewnienia należytej jakości akumulatorów idzie zapotrzebowanie na coraz lepsze przyrządy i metody do kontroli tych podzespołów.

Anatomia akumulatora trakcyjnego pojazdu elektrycznego lub hybrydowego

Zewnętrzna obudowa akumulatora, wykonana zwykle ze stopu aluminium, jest od wewnątrz wyłożona warstwą kompozytu. Ta wewnętrzna wykładzina obudowy może mieć różny skład — może na przykład zawierać korund ceramiczny, włókna aramidowe (włókna poliamidów aromatycznych), boehmit lub polifluorek winylidenu (PVDF). Ma dwa główne zadania: izoluje i stanowi powierzchnię, na którą aplikuje się klej mocujący właściwy akumulator wewnątrz obudowy. Jest to zwykle akumulator litowo-żelazowo-fosforanowy (LFP) lub trójskładnikowy akumulator litowo-polimerowy (LiPo). Jeśli połączenie klejone nie będzie wystarczająco wytrzymałe, akumulator może przemieścić się w obudowie i działać nieprawidłowo. Kontrola połączenia klejonego między powłoką obudowy, a właściwym akumulatorem jest ważnym etapem zapewniania jakości.

Sprawdzanie połączenia klejonego poprzez badanie ultradźwiękowe Phased Array (PAUT)

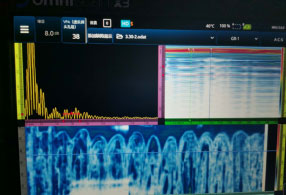

Defektoskop OmniScan™ X3 typu Phased Array (PA) można z powodzeniem stosować do kontroli powłoki i kleju wewnątrz akumulatora, ponieważ generuje on szczegółowe obrazy struktury wewnętrznej badanej próbki. Udostępnia producentom samochodów nieniszczącą metodę potwierdzania jakości akumulatora.Głowica Phased Array zawiera liczne elementy emitujące fale ultradźwiękowe, które są aktywowane sekwencyjnie i elektronicznie ogniskowane w materiale, co pozwala na detekcję pod wieloma kątami oraz uzyskiwanie wiarygodnych, dokładnych wyników pomiaru.

Defektoskop Olympus OmniScan X3 typu Phased Array

Badanie PAUT jednoznacznie wykazuje brak kleju

Podłużne fale akustyczne przechodzą przez aluminium, powłokę kompozytową i warstwę kleju. Impedancja akustyczna powietrza jest wyższa od impedancji akustycznej kleju, dlatego fala odbita od granicy powłoka-powietrze ma większą energię niż fala odbita od granicy powłoka-klej. Utrata części energii następuje także podczas przejścia wiązki przez klej. Oznacza to, że wysokość fali na A-skanie znacząco różni się w zależności od tego, czy kleju jest wystarczająco dużo, czy też w ogóle go nie ma. W ten sposób inspektor może jednoznacznie stwierdzić, czy obudowa jest dobrze sklejona z zawartością.

Stanowisko do badań, metoda skanowania i wyposażenie

Wspólnie z kolegami przeprowadziliśmy eksperyment na próbce, stosując technikę skanowania liniowego Phased Array w trybie impuls-echo. Poniżej znajduje się schemat naszego stanowiska do badań:

Obudowa akumulatora musi być lekka, dlatego badana ścianka ma zaledwie 1,5 mm grubości, a powłoka — tylko 0,1 mm.

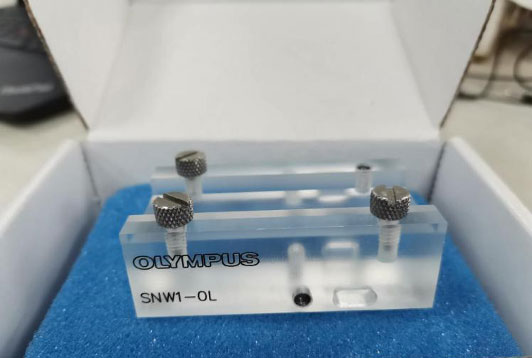

W naszej próbie zastosowaliśmy głowicę Phased Array Olympus 5L64 NW1 i klin SNW1-0L.

5L64 NW1 5 MHz, 64-elementowa standardowa głowica Phased Array z matrycą liniową

Klin SNW1-0L z falą podłużną 0°

Po ustawieniu parametrów przyrządu i przeskanowaniu próbki wyraźnie widzimy na C-skanie, czy klej jest obecny, czy go nie ma.

Klej na próbce powłoki kompozytowej

Wyniki zobrazowań skanów A-C-S

Kontrola połączeń klejonych z zastosowaniem techniki PAUT zwiększa efektywność produkcji w przemyśle motoryzacyjnym

Porównanie C-skanu i rzeczywistego badanego przedmiotu uświadamia, jak jednoznaczne i intuicyjne są wyniki badania metodą Phased Array. Łatwość przygotowania i przeprowadzenia badania oraz analizy jego wyników przekłada się na wysoką efektywność weryfikacji — co przemawia za stosowaniem techniki PAUT do kontroli połączeń klejonych na powłokach we wnętrzu akumulatorów trakcyjnych do pojazdów elektrycznych i hybrydowych.

Powiązane treści

Ultradźwiękowa kontrola połączeń klejowych w przemyśle motoryzacyjnym

Rola ręcznych analizatorów XRF w łańcuchu dostaw akumulatorów litowo-jonowych o dużej mocy