Firma Asset Reliability Inspections (ARI) ma siedzibę w Australii Zachodniej i zajmuje się kontrolą integralności sprzętu i potwierdzaniem zgodności sprzętu z normami oraz oferuje usługi w zakresie inspekcji sprzętu ciśnieniowego, weryfikacji projektów sprzętu ciśnieniowego, kontroli spoin i badań nieniszczących (NDT) w regionie Azji i Pacyfiku.

Założona w 2008 r. firma ARI świadczy usługi w zakresie badań nieniszczących i inspekcji w wielu sektorach przemysłu, w tym w górnictwie, energetyce, przemyśle wytwórczym, przemyśle naftowym i gazowym oraz transporcie, np. kolejowym.

Firma wspomaga właścicieli sprzętu podczas procesów zapewniania zgodności z normami oraz badań NDT eksploatowanego sprzętu, ułatwiając monitorowanie i ocenę stanu starzejącej się infrastruktury. Ich usługi w zakresie inspekcji zbiorników i sprzętu ciśnieniowego są uzupełniane badaniami NDT prowadzonymi w celu uzyskania dodatkowych danych na temat stanu infrastruktury.

Jednym z urządzeń do badań NDT, z których korzysta firma, jest grubościomierz ultradźwiękowy 38DL PLUS™ (38DLP™) firmy Olympus. Jest on używany do zastosowań dotyczących eksploatowanego sprzętu ze wszystkich gałęzi przemysłu. Przeprowadziliśmy rozmowę z Neilem Youngiem, dyrektorem generalnym firmy ARI, aby dowiedzieć się, w jaki sposób grubościomierz wspomaga pracę firmy ARI i jakie są jego zalety. Jedną z kluczowych cech, docenianych przez tę firmę, jest łatwość obsługi przyrządu.

„Przyrząd 38DLP to jeden z najbardziej intuicyjnych i przyjaznych dla użytkownika produktów dostępnych na rynku”, stwierdził Neil.

Czytaj dalej, aby dowiedzieć się, w jaki sposób ten łatwy w obsłudze grubościomierz wspomaga pracowników firmy ARI podczas skomplikowanych inspekcji.

Wyzwanie: inspekcja starzejącej się infrastruktury

Gotowy do badania duży obszar infrastruktury z wykreśloną siatką

Sprzęt wchodzący w skład infrastruktury przemysłowej, taki jak zbiorniki ciśnieniowe, może być eksploatowany od kilku do nawet kilkudziesięciu lat. Jednak każdy sprzęt prędzej czy później się zepsuje. Konsekwencje awarii i defektów sprzętu wchodzącego w skład infrastruktury przemysłowej są piorunujące — powodują problemy w zakresie niezawodności i bezpieczeństwa sprzętu, a także zwiększają koszty eksploatacji.

Częste przyczyny starzenia się infrastruktury

Do przyczyn niszczenia się sprzętu wchodzącego w skład infrastruktury podczas eksploatacji należą:

- ciągłe ogrzewanie;

- zniszczenie izolacji;

- zużycie i zmęczenie materiałów, z których wykonane są części mechaniczne;

- korozja wywołana związkami chemicznymi obecnymi w powietrzu lub powstałymi jako produkty uboczne podczas rozkładu materiału;

- uszkodzenie przez rośliny, insekty, zwierzęta i ludzi;

- katastrofy naturalne, takie jak tornada, huragany, trzęsienia ziemi i powodzie;

- czynniki naturalne, takie jak światło słoneczne, wiatr, deszcz, lód i śnieg.

Usługi zarządzania sprzętem wchodzącym w skład infrastruktury, które oferuje firma ARI, stanowią rozwiązanie wspomagające właścicieli sprzętu w bezpiecznym i pewnym zarządzaniu starzejącym się sprzętem i jego eksploatacji bez awarii lub nieplanowanych przestojów.

Zgodnie z artykułem „The economics of aging infrastructure” opublikowanym w czasopiśmie IEEE Power and Energy Magazine, efektywne podejście do zarządzania sprzętem wchodzącym w skład infrastruktury polega na katalogowaniu, śledzeniu, analizowaniu i prognozowaniu starzenia się układów infrastruktury, a następnie wykorzystaniu tych informacji do lepszego zarządzania starzejącym się sprzętem i związanymi z tym kosztami.

W artykule przedstawiono również zalecenie dotyczące wykonywania inspekcji NDT w celu przedłużenia żywotności sprzętu, zmniejszenia kosztów i złagodzenia problemów związanych z wiarygodnością działania. Podejście to jest uznawane za wystarczające dla właścicieli sprzętu wchodzącego w skład infrastruktury — czyli takie, które uwzględnia i zarządza starzeniem się sprzętu i jego skutkami w dłuższej perspektywie.

Inspekcja sprzęty wchodzącego w skład infrastruktury o złożonej geometrii

Oprócz wyzwania, jakim jest starzejąca się infrastruktura, kolejnym problemem jest prowadzenie badań sprzętu o złożonej geometrii. Przeprowadzanie inspekcji sprzętu o złożonych kształtach i zmieniającej się geometrii, takich jak kolanka i zawory rurowe, jest pracochłonne, a wiele rozwiązań branżowych nie nadaje się do tego zadania.

Przykłady sprzętów wchodzących w skład infrastruktury, z wykreśloną siatką i gotowych do pomiaru

W celu przeprowadzenia inspekcji takich urządzeń należy najpierw wykreślić siatkę na ich powierzchni, a następnie w usystematyzowany sposób dokonywać pomiarów.

„Starzejąca się infrastruktura wymaga oceny pod kątem przydatności do dalszego użytkowania. Z badań NDT najlepiej korzystać wtedy, gdy znana jest przyczyna uszkodzenia, które chcemy wykryć. Możliwe jest wtedy dobranie metody NDT umożliwiającej wykrycie danego uszkodzenia”, powiedział Neil.

„Istnieje bezpośrednia zależność między pozostałą wytrzymałością a grubością ścianek sprzętu wchodzącego w skład infrastruktury — dlatego niezawodny grubościomierz jest zawsze przydatny”, doprecyzował.

Rozwiązanie: łatwy w obsłudze grubościomierz ultradźwiękowy

Badanie ultradźwiękowe (UT) to skuteczna metoda NDT, podczas której krótkie, wysokoczęstotliwościowe fale ultradźwiękowe są generowane w kierunku zwartych obiektów, zazwyczaj wykonanych z metalu lub kompozytu. Na przemieszczanie się fal dźwiękowych wpływają nieprawidłowości, takie jak pęknięcia lub puste przestrzenie.

Grubościomierze UT mogą odbierać te fale dźwiękowe podczas odbijania ich od skanowanego materiału lub przechodzenia przez ten materiał. Poprzez zbieranie i analizowanie tych fal zwrotnych można odwzorować strukturę wewnętrzną systemu i porównywać jej zmiany w czasie.

„Nasze grubościomierze [UT] firmy Olympus są asem w rękawie firmy ARI. Posiadamy kilka takich przyrządów, aby sprostać potrzebom naszych klientów”, powiedział Neil.

Firma ARI od lat korzysta z wiarygodnych grubościomierzy firmy Olympus podczas badań NDT. Pracownicy tej firmy byli pierwszymi użytkownikami poprzednich modeli grubościomierzy firmy Olympus, takich jak 26DL, MG2 i 36DL PLUS.

Obecnie pracownicy firmy ARI najchętniej wybierają przyrząd 38DL PLUS firmy Olympus do przeprowadzania inspekcji.

„Grubościomierz 38DLP firmy Olympus działa w podobny sposób jak obecne i poprzednie modele grubościomierzy firmy Olympus, dzięki czemu można łatwo zacząć pracę z tym sprzętem”, powiedział Neil. „Ktoś, kto zna się na badaniach UT, ale niekoniecznie na produktach firmy Olympus, może z łatwością korzystać z przyrządu 38DLP”.

Grubościomierz ultradźwiękowy 38DLP firmy Olympus

Grubościomierz 38DLP firmy Olympus jest wyposażony w tak wiele funkcji, że Neil nie był w stanie ich wszystkich wymienić.

„Główne funkcje, które doceniamy w naszej pracy to:

- połączenie typu „plug-and-play” i dostarczany z przyrządem 38DLP program pośredniczący GageView™ umożliwiający łatwe przenoszenie wyników z badań w terenie do plików Microsoft Excel, co upraszcza raportowanie;

- duży, dobrze widoczny (w każdych warunkach [otoczenia]) ekran;

- funkcja rozpoznawania głowic firmy Olympus, która automatycznie oblicza korektę ścieżki w kształcie V, zapewniając prawidłowość odczytów, które są wykonywane poza grubością bloku kalibracyjnego;

- funkcja automatycznej regulacji wzmocnienia (AGC), eliminująca konieczność regulowania sygnału przy każdym pomiarze;

- możliwość zapisania kształtu fali i odczytu grubości (funkcja przydatna szczególnie do omawiania wyników z zespołem po powrocie do biura).

Przyrząd 38DLP to jeden z najbardziej intuicyjnych i przyjaznych dla użytkownika produktów dostępnych na rynku. Dzięki pełnowymiarowemu, czytelnemu ekranowi i przyciskom na klawiaturze ekranowej w celu odszukania żądanej funkcji nie jest już konieczne przeszukiwanie nieintuicyjnych menu”, wyjaśnił Neil.

Potężne możliwości rejestrowania danych usprawniają inspekcje UT

Jak wspomniano wcześniej, inspekcje wykonywane przy użyciu grubościomierzy UT, mogą być pracochłonne i czasochłonne — w terenie wykonuje się tysiące odrębnych pomiarów, które należy zarejestrować i skrupulatnie zestawić. Jeśli odczyty grubości są rejestrowane ręcznie, błędy wprowadzone podczas wpisywania danych mogą doprowadzić do pomyłek kluczowych dla właścicieli sprzętu.

„Przed pojawieniem się na rynku grubościomierzy wyposażonych w funkcje rejestrowania danych wymagane było ręczne zapisywanie pomiarów na papierze. W tym celu konieczne było zaangażowanie drugiej osoby do badań w terenie. Musiała ona pełnić rolę „skryby” — zapisywać wyniki podawane przez technika wykonującego pomiary grubości”, powiedział Neil.

Ten proces był nie tylko czasochłonny — generował też dodatkowe koszty i zwiększał ryzyko popełnienia błędu przez człowieka.

„Zaangażowanie drugiej osoby do pracy wiązało się z dodatkowymi kosztami dla klienta i dodatkowo zwiększało ryzyko popełnienia błędu [przez człowieka], gdyż po ręcznym zapisaniu danych surowych należało je ręcznie przenieść do pliku elektronicznego w celu dołączenia ich do raportu końcowego”, rozwinął Neil.

„Mając to na uwadze, byliśmy bardzo zadowoleni, gdy na rynku pojawił się przyrząd 38DLP standardowo wyposażony w potężne funkcje rejestrowania danych 2D, 3D, a nawet ręcznych punktów pomiarowych”.

Grubościomierz ultradźwiękowy 38DLP to wytrzymałe i przenośne urządzenie, które może dotrzeć do elementów infrastruktury o skomplikowanych kształtach i złożonej geometrii, takich jak to kolanko rurowe z wyrysowaną siatką

Neil wyjaśnił, w jaki sposób funkcje te usprawniają ich pracę.

„Podczas wykonywanych przez nas zadań w 99% stykamy się z prostą siatką 2D — jesteśmy wtedy zobowiązani do zgłaszania wyników pomiarów grubości zbiorników ciśnieniowych, rur lub płyt”, powiedział Neil. „Po zidentyfikowaniu konwencji nazewnictwa siatki (kierunek liter i liczb) i wielkości odstępów między liniami (w zależności od potrzeby) po prostu tworzymy plik 2D w przyrządzie [38DLP] w terenie, a następnie zapisujemy wyniki pomiarów grubości bezpośrednio na grubościomierzu w trakcie pracy”.

„Jeśli dotrzemy do obszaru, w którym przeszkoda uniemożliwia odczytanie punktu danych, po prostu klikamy przycisk „Zapisz”, chociaż na ekranie nie jest wyświetlana żadna wartość. Przyrząd 38DLP przechodzi wtedy do następnego punktu”.

Wyniki: przeglądanie wyników ostatnich inspekcji UT zbiorników ciśnieniowych

Podczas jednej z ostatnich kontroli eksploatowanych elementów firmie ARI zlecono ocenę wymiennika ciepła w elektrowni (tj. rodzaj zbiornika ciśnieniowego) pod kątem jego przydatności do dalszego bezpiecznego użytkowania. W tym przypadku do zbiornika ciśnieniowego przymocowana jest duża rura wlotowa, a przepływ z tej rury wlotowej powoduje korozję podczas przepływu czynnika (FAC — flow accelerated corrosion).

Oznacza to, że wnętrze zbiornika zużywa się z powodu przepływu podczas standardowej pracy. Zadaniem firmy ARI jest ocena, czy zmniejszenie grubości ścianek zbiornika jest na tyle małe, aby mógł on być dalej wykorzystywany w elektrowni.

Inspektor z firmy ARI używa przyrządu 38DLP firmy Olympus do ultradźwiękowego badania grubości zbiornika ciśnieniowego

Konstrukcja zbiornika ciśnieniowego uniemożliwia wprowadzenie przyrządu do jego wnętrza. Nawet jeśli dostęp do wnętrza byłby możliwy, czasem trudno jest zauważyć ubytki w materiale. Zmapowany obszar danych powyżej nie zawierający żadnych odczytów reprezentuje miejsce, w którym znajduje się dysza wlotowa (przyczyna FAC).

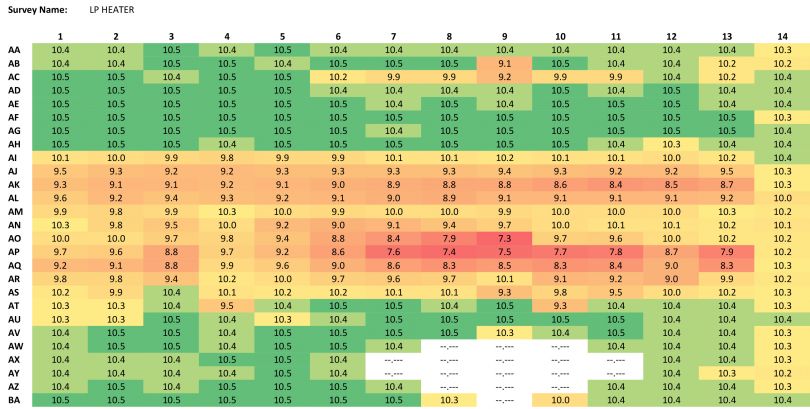

W tym przypadku pracownik firmy ARI musiał ocenić dużą powierzchnię. Zastosowano więc siatkę 150 × 150 mm (6 cali × 6 cali) do oceny trendu zmniejszania się grubości ścianek. Pracownik firmy ARI wyeksportował wyniki do programu Microsoft Excel, korzystając z programu pośredniczącego Olympus GageView, wybrał wyniki w programie Excel, a następnie skorzystał z funkcji formatowania warunkowego, która automatycznie koloruje komórki od najwyższej do najniższej wartości grubości.

Pracownik firmy ARI może następnie zestawić te wyniki z ostatnią przeprowadzoną inspekcją tego samego elementu w celu obliczenia wskaźnika ubytku. Jeśli zostaną zidentyfikowane obszary do dalszej oceny (np. jeśli wyniki wskazywały przekroczenie dopuszczalnej wartości ubytku), można przeprowadzić analizę tych obszarów przy użyciu dodatkowej siatki 2D o mniejszym rozmiarze, np. 50 x 50 mm (2 cale × 2 cale).

„Rejestrator danych i program GageView umożliwia szybkie przedstawienie wyników w obrazowy sposób, łatwy do interpretacji przez wszystkie zainteresowane osoby”, wyjaśnił Neil.

Efektywne generowanie wyników bez nadwyrężania budżetu

Neil uważa, że zakup przyrządu 38DL PLUS jest tak samo opłacalny, jak korzystanie z generowanych przez niego wyników.

„Najlepszą częścią tego grubościomierza [Olympus 38DLP] jest koszt jego stosowania dla klienta — jest to rozwiązanie, które umożliwia efektywne generowanie wyników bez nadwyrężania budżetu”, powiedział Neil. „Często stykamy się z ofertami strasznie drogiego sprzętu i „szytymi na miarę” rozwiązaniami przeznaczonymi do identyfikacji ubytku, pomijana jest jednak w nich prostota obsługi i pewność wyników, a wszystko to gwarantuje przyrząd 38DLP dostępny w przystępnej cenie”.

„Nie ma potrzeby angażowania do pracy potężnego sprzętu, specjalistów od NDT ani doświadczonych operatorów — przyrząd 38DLP firmy Olympus generuje wyniki w sposób wydajny, powtarzalny i niezawodny i może być obsługiwany przez osoby o dowolnym poziomie doświadczenia”, kontynuował.

Powiązane treści

Broszura: Grubościomierz 38DL PLUS

Odpowiedzi na często zadawane pytania dotyczące badań ultradźwiękowych

Wideo: Omówienie cech grubościomierza 38DL PLUS

Warto nawiązać kontakt