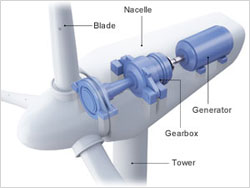

Przekładnia, generator i łopatki turbiny wiatrowej podlegają intensywnej konserwacji, ponieważ (1) są one narażone na duże obciążenia i zużycie, a (2) ich naprawa jest bardzo kosztowna. Awarie przekładni zdarzają się stosunkowo rzadko, średnio raz na dziesięć lat, ale przestój turbiny wiatrowej w oczekiwaniu na jej naprawę może trwać prawie pół roku*.

Typowa turbina wiatrowa o mocy 2,4 megawata (MW) dziennie generuje energię elektryczną o wartości około 1000 USD. Kilkumiesięczne przestoje mogą być zatem bardzo kosztowne, jeśli chodzi o utratę przychodów. Istnieje również ryzyko wystąpienia katastrofalnej w skutkach awarii przekładni, np. pożaru na skutek przegrzania. W takim przypadku turbina wiatrowa może zostać na stałe wyłączona z eksploatacji.

Minimalizacja kosztów przestoju — zdalne monitorowanie i RVI turbiny wiatrowej

Pomiędzy wizytami w wieży wiatrowej w celu pobrania próbek oleju i kontroli emisji hałasu stan turbin wiatrowych jest zazwyczaj monitorowany za pomocą systemu do nadzoru i akwizycji danych (Supervisory Control And Data Acquisition, SCADA) lub systemu do monitorowania stanu maszyn (Condition Monitoring System, CMS). Urządzenie wchodzące w skład systemu SCADA lub CMS zbiera dane dotyczące drgań i oleju podczas pracy turbiny wiatrowej, ułatwiając przewidywanie lub wykrywanie wad łopatek, łożysk głównych i przekładni nawet do 30 dni przed wystąpieniem awarii.

Informacje o błędzie generowane przez systemy SCADA i CMS nie wskazują jednak, która część jest wadliwa, ani nie określają stanów awaryjnych. Ponadto, pomimo wygenerowania ostrzeżenia o ryzyku wystąpienia awarii przekładni w ciągu 30 dni, turbina wiatrowa może zostać wyłączona z eksploatacji na kilka tygodni w oczekiwaniu na niezbędne części. Uzupełnienie strategii konserwacji profilaktycznej o urządzenie do zdalnej inspekcji wizualnej (RVI) przeznaczone do kontroli wnętrza przekładni może umożliwić wcześniejsze i bardziej precyzyjne wskazanie wadliwego elementu.

Inspekcja wizualna wnętrza wspiera inteligentne podejmowanie decyzji w celu zapobiegania awariom

Dostawa i wymiana niektórych elementów przekładni może opóźnić się o prawie sześć miesięcy, dlatego im wcześniej firma określi, jakiej części potrzebuje, tym krótszy będzie czas przestoju turbiny wiatrowej. Wiedząc o ryzyku wystąpienia stanu awaryjnego, można podejmować proaktywne i świadome decyzje dotyczące zakupu części i planu konserwacji. Okresowe inspekcje boroskopowe lub wideoskopowe, na przykład w sezonach, podczas których wiatr wieje z niską prędkością, mogą wspomóc monitorowanie wszelkich wewnętrznych uszkodzeń przekładni i prawdopodobnie zapobiec awariom sprzętu.

Inspekcja wnętrza przekładni przy użyciu wideoskopu |  Obraz wnętrza przekładni na ekranie wideoskopu |

Zachęcamy do śledzenia naszego bloga — niedługo pojawi się wpis, w którym omówimy, w jaki sposób korzystać z boroskopów iwideoskopów, aby utrzymać turbinę wiatrową w ruchu.

*Według raportu firmy Deloitte Tohmatsu z 18 roku średni czas przestoju przekładni wynosi 167 dni. Wynika to z długiego czasu oczekiwania na dostawę nowej przekładni lub jej części.

Powiązane treści

Jak zaoszczędzić czas podczas inspekcji turbin wiatrowych — wskazówka

Inspekcje turbin za pomocą wideoskopu IPLEX NX pomagają w ograniczaniu przestojów

Inspekcja wideoskopowa łożysk w turbinach wiatrowych

Rozwiązania do inspekcji turbin wiatrowych: kluczowy element procesu

Warto nawiązać kontakt