Akumulatory litowo-jonowe coraz częściej są wykorzystywane w zastosowaniach wymagających dużej mocy, na przykład w pojazdach z napędem elektrycznym. Ponieważ popyt na nie ciągle rośnie, producenci akumulatorów o dużej mocy muszą być w stanie zagwarantować ich bezpieczne i wydajne działanie m.in. poprzez rygorystyczną i dokładną kontrolę jakości.

Jednym z rozwiązań, które ułatwiają przeprowadzanie kontroli jakości, jest ręczny analizator XRF. Dowiedz się, jak ważną rolę odgrywa w całym łańcuchu dostaw akumulatorów litowo-jonowych o dużej mocy, pomagając utrzymywać zgodność z normami na każdym etapie całego procesu.

Przyszłość to elektryczność: innowacje oparte na akumulatorach litowo-jonowych o dużej mocy

Akumulatory litowo-jonowe wyróżnia duża pojemność, wysokie napięcie, szeroki zakres temperatur roboczych i długi okres trwałości, dzięki czemu są często montowane w różnym sprzęcie elektronicznym i elektrycznym. Szacuje się, że do 2025 r. wartość globalnego rynku akumulatorów litowo-jonowych wzrośnie do 94,4 mld USD.

Jednym z głównych czynników, które sprzyjają popularyzacji akumulatorów, jest rosnąca produkcja pojazdów elektrycznych na całym świecie. Z prognoz wynika, że w przyszłości pojemne akumulatory litowo-jonowe będą stanowiły jedno z głównych źródeł energii dla „elektryków”. Obecnie dostawcy materiałów, producenci akumulatorów litowo-jonowych o dużej mocy oraz producenci pojazdów elektrycznych wspólnie prowadzą szeroko zakrojone prace badawczo-rozwojowe w zakresie akumulatorów litowo-jonowych o dużej gęstości energetycznej.

Zagrożenia związane z akumulatorami litowo-jonowymi o dużej mocy w branży motoryzacyjnej

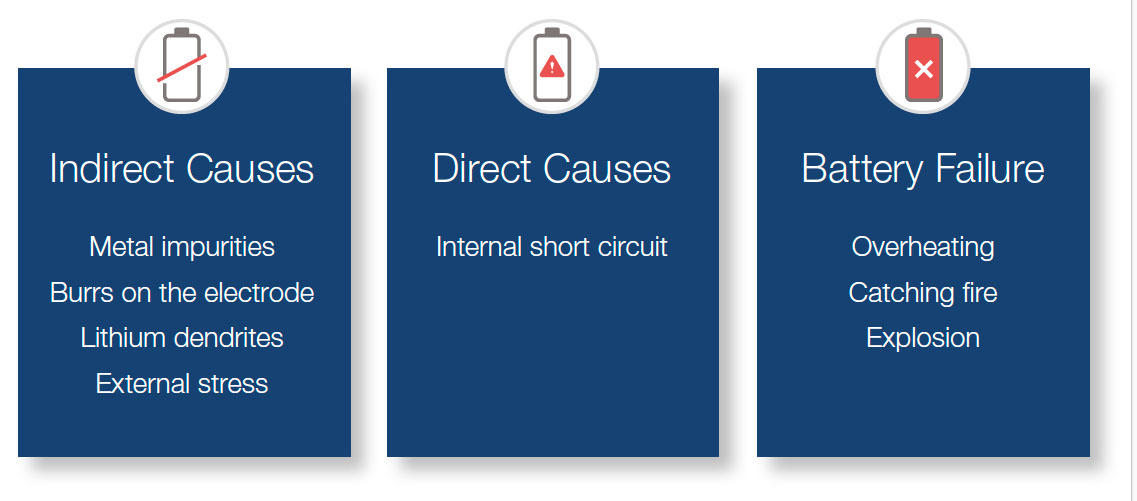

Nie wolno zapominać, że innowacje te rodzą zasadnicze obawy w kwestii bezpieczeństwa — akumulatory litowo-jonowe coraz częściej stanowią przyczynę niebezpiecznych incydentów, takich jak pożary czy wybuchy. Ogólnie rzecz biorąc, tego rodzaju zdarzenia są wywoływane zarówno przez czynniki wewnętrzne, jak i zewnętrzne:

- Czynniki wewnętrzne, czyli na przykład materiały, z których składa się akumulator, lub procesy produkcyjne, mogą wpływać na poziom bezpieczeństwa zapewnianego przez akumulator.

- Czynniki zewnętrzne, odnoszące się do przebiegu eksploatacji akumulatora (na przykład przeładowywanie lub nadmierne rozładowywanie akumulatora), mogą prowadzić do puchnięcia, przegrzania, a nawet zapłonu akumulatora.

Najczęstszą przyczyną wypadków związanych z akumulatorem litowo-jonowym są zwarcia wewnętrzne, wynikające z przypadkowego zetknięcia elektrody dodatniej z ujemną w środku akumulatora.

Powodują je zazwyczaj:

- zanieczyszczenia cząstkami metali na etapie produkcji,

- zadziory pozostałe po cięciu metalowych elektrod w postaci folii,

- dendryty litowe powstające podczas eksploatacji akumulatora,

- ściskanie i inne gwałtowne naprężenia mechaniczne.

Awarię akumulatora litowo-jonowego mogą spowodować zarówno czynniki bezpośrednie, jak i pośrednie.

Rola ręcznych analizatorów XRF w łańcuchu dostaw akumulatorów litowo-jonowych

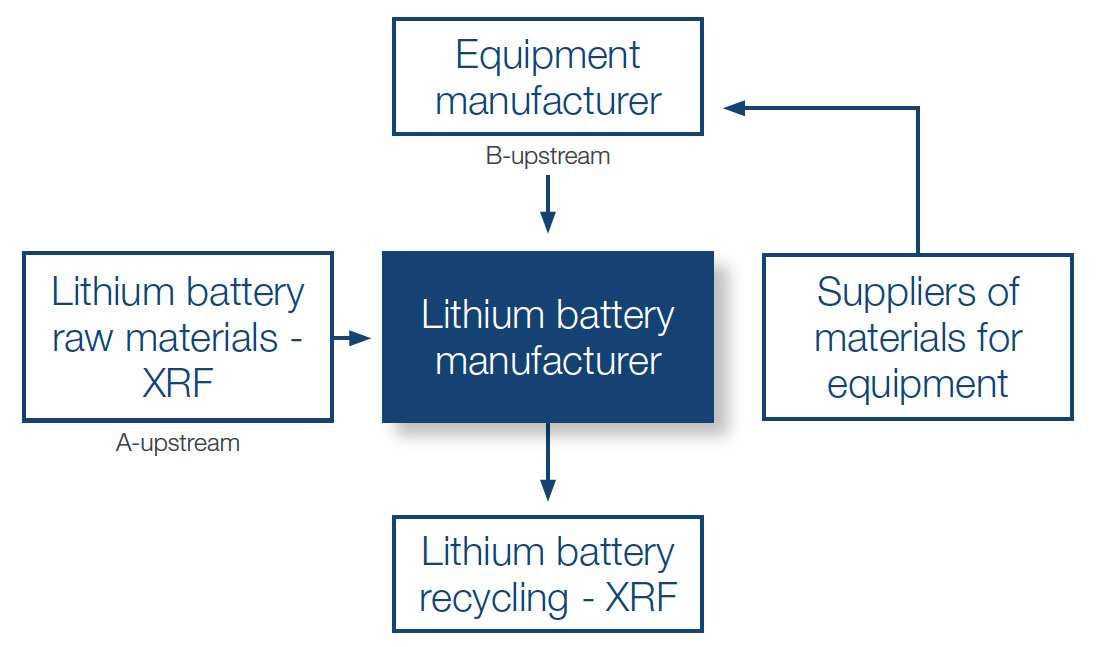

Na szczęście ręczne analizatory XRF pomagają wykrywać problemy, które pojawiają się na etapie procesów produkcyjnych. Rolę, jaką analizatory odgrywają w łańcuchu dostaw akumulatorów litowo-jonowych, ilustruje następujący przykład:

Producent akumulatorów litowo-jonowych A dokonuje zakupu kilku ręcznych analizatorów XRF Vanta™ firmy Olympus do testowania surowców wykorzystywanych w zakładzie produkcji akumulatorów i styków akumulatorów.

Ręczne analizatory XRF Vanta firmy Olympus.

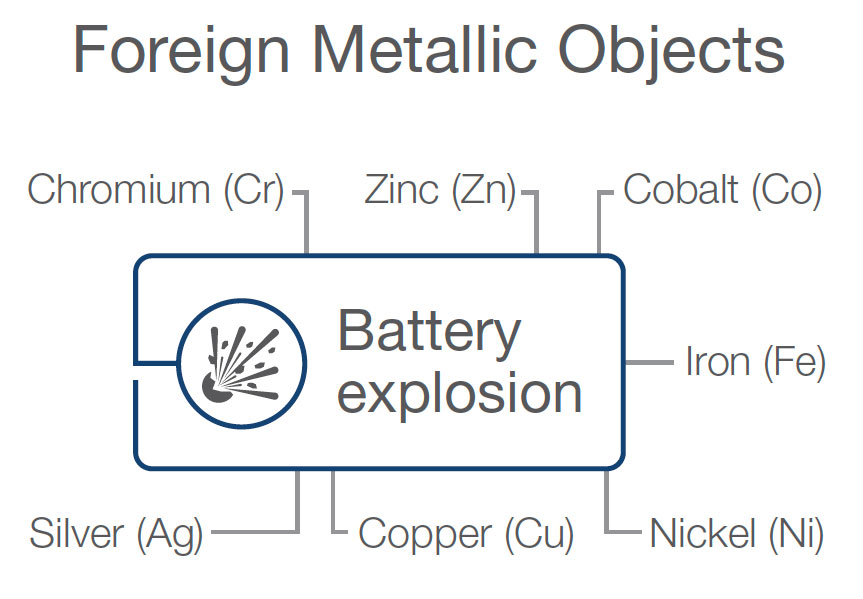

Dopuszczalne limity zagęszczenia pierwiastków metali (m.in. żelaza, srebra, kobaltu, cynku, miedzi, niklu i chromu) w materiale, z którego wykonano elektrodę akumulatora litowego, zostały określone we właściwych normach. Limity te wynoszą zwykle 30–50 ppm, ponieważ cząstki obcych metali (nawet w niedużej ilości) w materiałach, z których składa się akumulator litowy, mogą w trakcie jego eksploatacji spowodować zwarcie.

W rezultacie w zakładzie producenta A pod żadnym pozorem nie mogą znajdować się żadne luźno występujące drobinki metalu, mogące przypadkowo doprowadzić do kontaminacji materiałów, z których powstaje elektroda akumulatora.

Metalowe ciała obce, które przypadkowo przedostaną się do materiałów używanych podczas produkcji, mogą spowodować wybuch akumulatora litowo-jonowego.

Producent akumulatorów litowo-jonowych A oraz inni producenci z tej branży to nie jedyne przedsiębiorstwa, które stają przed koniecznością pomiaru zawartości cząstek obcych metali w materiałach.

Zadanie to dotyczy również dostawców surowców i dostawców sprzętu do produkcji akumulatorów, z którymi współpracuje producent A — bowiem te same standardy testowania muszą obowiązywać na wszystkich etapach łańcucha dostaw (w tym początkowych i końcowych). Dlatego dostawca surowców B (współpracujący z producentem A) zakupił kilka ręcznych analizatorów XRF na potrzeby wykonywania podobnych kontroli jakości.

Z kolei dostawca C zapewnia producentowi A sprzęt do produkcji materiałów, z których składa się akumulator. Dlatego i on jest zobowiązany do przeprowadzania kontroli jakości tych komponentów. Za przykład niech posłuży widoczna poniżej łopatka wirnika.

Czerwone kółka na łopatkach wskazują miejsca, które dostawca C musi poddać testom. Powierzchnia stopu jest pokryta węglikiem wolframu. Jeśli w trakcie testu zostaną wykryte ślady metali, na przykład żelaza lub miedzi, łopatka nie spełnia zadanych kryteriów. Z doświadczenia wynika, że wymaganiom sprosta powłoka z węglika wolframu o grubości co najmniej 50 µm.

Producent A wymaga, aby powierzchnia wszystkich sprzętów używanych w produkcji była pokryta powłoką z węglika wolframu o grubości co najmniej 50 µm. Dzięki temu stopy metali są osłonięte i nie zanieczyszczają materiałów, z których składa się akumulator litowy.

Dostawca C musi także skontrolować zakupiony węglik wolframu i z prośbą o takie samo działanie wystąpić do dostawcy D, który dostarcza mu węglik wolframu. Co więcej, materiały, z których wykonane są trójskładnikowe akumulatory litowo-jonowe, można poddawać recyklingowi po zakończeniu okresu eksploatacji akumulatorów. Ręczny analizator XRF ułatwia sprawdzanie i klasyfikowanie zużytych akumulatorów w przedsiębiorstwach zajmujących się recyklingiem.

Z poniższego schematu jasno wynika, że oferowane ręczne analizatory XRF przydają się na każdym etapie łańcucha dostaw akumulatorów litowo-jonowych.

Ręczne analizatory XRF przynoszą korzyści na wszystkich etapach łańcucha dostaw akumulatorów litowo-jonowych.

Powiązane treści

9 krótkich wskazówek dotyczących kompleksowej kontroli jakości podczas produkcji

Broszura: Analizatory Vanta XRF do zastosowań produkcyjnych

Czy wiesz: Przenośne analizatory XRF są używane w procesie zapewniania bezpieczeństwa samochodów