Para projetar estruturas mais robustas e evitar a falha das já existentes, os engenheiros precisam entender completamente a relação entre a aplicação de carga e a degradação relacionada à fadiga. Neste estudo de caso, os engenheiros da EWI testaram e determinaram que o uso de captura completa de matriz (FMC) e imagem do método de focalização total (TFM) pode fornecer insights mais profundos sobre o crescimento de trincas causado por carregamento de fadiga.

Carregamento cíclico é quando as estruturas são repetidamente submetidas a forças mecânicas, deformação, tensão e estresse variáveis. Pontes, guindastes, longarinas de asas de aeronaves e turbinas de geração de energia são exemplos importantes de estruturas carregadas ciclicamente. Na EWI, testes de laboratório padrão são conduzidos em amostras feitas de materiais usados para construir essas estruturas para estudar os impactos do carregamento cíclico ao longo do tempo. Os dados coletados permitem o cálculo das taxas de crescimento de fissuras, que são usadas para avaliações de engenharia de vida útil restante de uma estrutura.

Neste estudo de caso, no entanto, não são as amostras que foram objeto de estudo, mas as ferramentas usadas para avaliá-las. Para garantir que se tenha as ferramentas de avaliação mais eficazes e eficientes à sua disposição, a equipe de testes não destrutivos EWI também examina os últimos avanços em instrumentos de END em seu laboratório. TFM é um método de imagem avançado no campo de teste ultrassônico Phased Array (PAUT). A EWI testou o TFM em uma fissura de fadiga simulada, comparando-o com o Phased Array convencional.

EWI

A EWI é uma provedora de serviços de engenharia avançada com sede em Columbus, Ohio. Seu grupo de avaliação não destrutiva (END) atualiza continuamente seus recursos para incluir técnicas de ponta para desenvolver procedimentos de inspeção e avaliação para materiais e componentes a granel, garantindo os mais altos padrões de qualidade.

Teste de eficácia do método de focagem total (TFM) para rachaduras de imagem

Em testes de fadiga de laboratório padrão, os engenheiros medem a propagação de uma trinca em uma amostra ao longo do tempo em intervalos para registrar e analisar a taxa de crescimento. A análise da taxa de crescimento da trinca por fadiga é complexa. É influenciada pelo material da amostra, geometria, fatores ambientais, como corrosão, etc., portanto, quanto mais precisos e completos forem os dados dos engenheiros, melhor. O objetivo deste experimento era determinar se o TFM fornece informações que poderiam ser úteis para aprofundar esta análise.

Uma ferramenta comum usada para monitorar rachaduras por fadiga é o medidor de clipe. A braçadeira medidora é inserida na boca da fissura e mede as mudanças na complacência do corpo de prova. Neste experimento, EWI usou uma braçadeira medidora como uma comparação de base para os dados adquiridos de TFM e PA. O equipamento usado para o teste de fadiga está listado abaixo e a configuração inicial é mostrada na Figura 1.

Configuração do teste de fadiga

Materiais e equipamentos necessários

- Detector de defeitos OmniScan™ X3

- Sonda de matriz linear Olympus 7.5L60 PWZ1 7,5 MHz

- Calço Rexolite SPWZ1 N55S

- Estrutura de teste servo-hidráulica 50 kip

- Controlador FlexTest GT 35C 1815

- Braçadeira medidora MTS de 5 mm modelo 632.02F-21

- Amostra de tenacidade à fratura com entalhe de aresta única (SENB) (ASTM E1820)

Dimensões da amostra:

- 300 mm (11,8 pol.) comprimento

- 40 mm (1,6 pol.) largura

- 45,9 mm (1,8 pol.) altura

Entalhe de partida gerado por usinagem de eletro-descarga (EDM)

- 11,2 mm (0,44 pol.) profundidade

- 1 mm (0,04 pol.) largura

Simulação do crescimento de fissura por fadiga de carregamento cíclico

Para iniciar o teste de trinca causada por fadiga, o carregamento cíclico foi aplicado à amostra SENB com o carregamento concentrado no rolo central sobre o entalhe inicial. As cargas foram aplicadas em uma faixa de 5 a 10 hertz, com base na força que os engenheiros calcularam ser necessária para gerar o crescimento de trinca de fadiga desejado sem causar deformação indesejada.

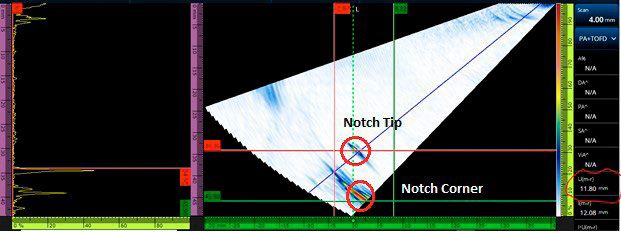

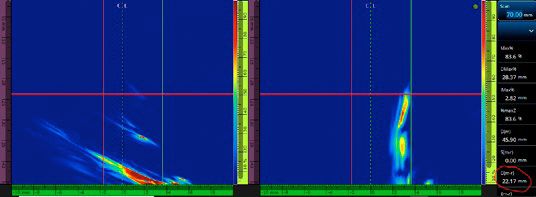

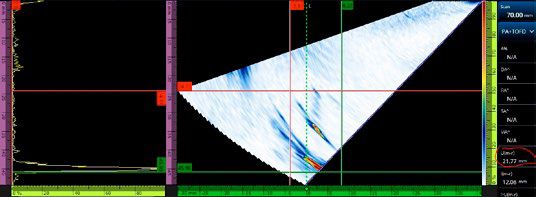

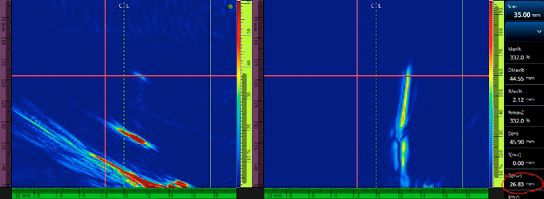

Durante o processo de carregamento cíclico, as medições do crescimento da trinca foram feitas em intervalos de 20 a 30 minutos usando a braçadeira medidora e o detector de defeitos OmniScan™ X3 e a configuração da sonda e do calço (Figura 2). Antes de iniciar os ciclos de carregamento, foram adquiridas imagens do entalhe usinado para comparação (Figura 4 e Figura 5).

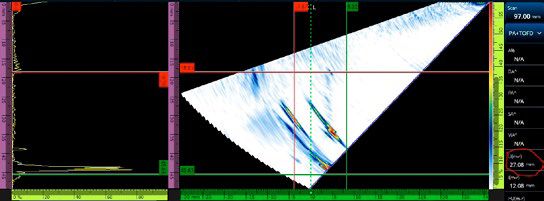

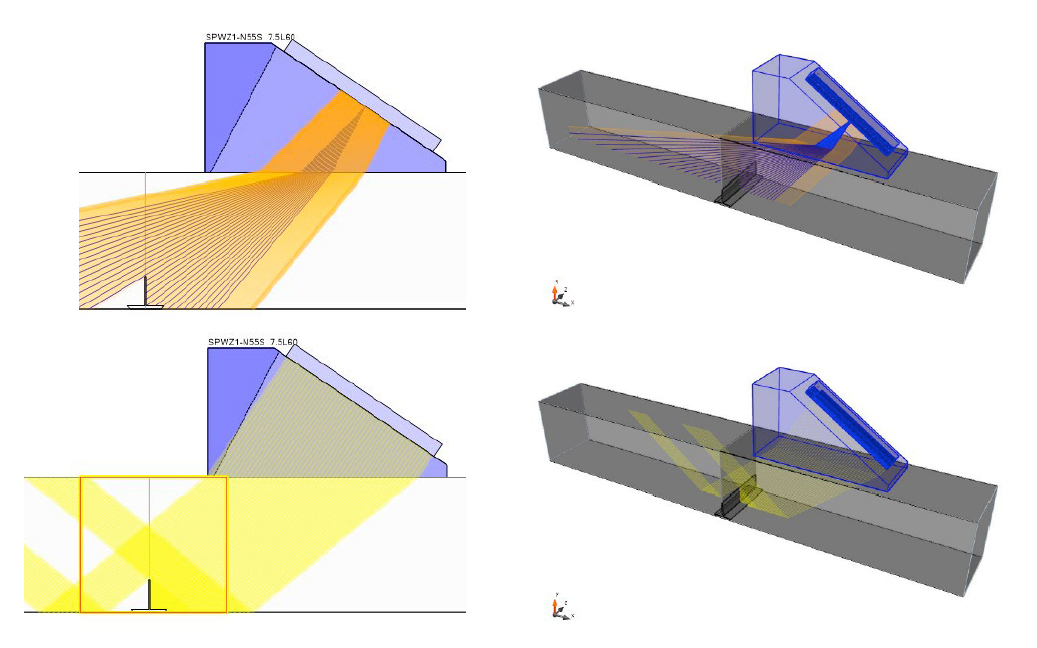

Para avaliar e comparar a eficácia do método de teste ultrassônico, as seguintes abordagens de aquisição foram utilizadas (Figura 3):

- Varredura setorial de Phased Array convencional

- Captura completa de matriz (FMC) e TFM no modo TT e no modo TT-T

Figura 3 — Varredura setorial Phased Array (superior esquerdo e direito) e varredura FMC TFM (inferior esquerdo e direito)

Os engenheiros de teste garantiram que a sensibilidade do modo de eco de pulso do detector de defeitos OmniScan™ X3 fosse alta o suficiente para detectar de forma otimizada os sinais de difração fracos da rachadura de fadiga.

Tabela 1 — Medições de comprimento de fissura tomadas em intervalos durante a simulação de carregamento cíclico

| Intervalo | Número de ciclos | Comprimento da rachadura do medidor do clipe (mm) | Comprimento da fissura TFM (mm) | Comprimento da rachadura da Phased Array (mm) |

|---|---|---|---|---|

| 1 | 4.4914 | 11,88 | @12.38 | 12,61 |

| 2 | 66.953 | 14,05 | 16,94 | 17,03 |

| 3 | 109.833 | 20,25 | 22,17 | 21,77 |

| 4 | 129.476 | 23,12 | 25,02 | 24,09 |

| 5 | 150.378 | 26,22 | 26,83 | 27,08 |

Os dados de medição do comprimento da fissura obtidos em cada intervalo para todos os métodos estão disponíveis na Tabela 1. Embora a imagem tenha sido adquirida em todos os intervalos, apenas as imagens PA e TFM para o terceiro e quinto intervalos são mostradas aqui (da Figura 6 a Figura 9) para referência.

Figura 4 — Imagens do modo TT (esquerda) e do modo TT-T (direita) para o ciclo 0

Figura 5 — Imagem de varredura setorial PA para o ciclo 0

Figura 6 — Imagens do modo TT (esquerda) e do modo TT-T (direita) para o ciclo 109.833

Figura 7 — Varredura setorial de PA para o ciclo 109.833

Figura 8 — Imagem do modo TT (esquerda) e imagem do modo TT-T (direita) para o ciclo 150.378

Figura 9 — Imagem de varredura setorial PA para o ciclo 150.378

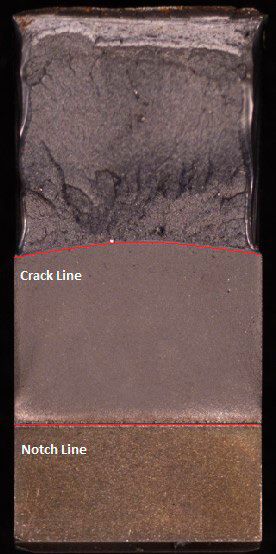

Quando os ciclos de carregamento foram concluídos, a amostra foi aberta para medir a trinca manualmente (Figura 10). Para obter maior precisão, várias medições foram feitas e, em seguida, foi calculada a média dessas medições. Uma comparação das medições finais da trinca por fadiga gerada é fornecida na Tabela 2.

Figura 10 — Seção transversal do entalhe e rachadura na amostra

Tabela 2 — Comparação de TFM, PA e medidor de clipe com a medição visual manual da fissura por fadiga

| Comprimento de rachadura medido manualmente (mm) | Comprimento da rachadura do medidor do clipe (mm) | Comprimento da fissura TFM (mm) | Comprimento da rachadura de Phased Array (mm) |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27,08 |

| % de diferença da medição manual | −2.5 | −0.2 | +0.7 |

Conclusões sobre as vantagens do TFM

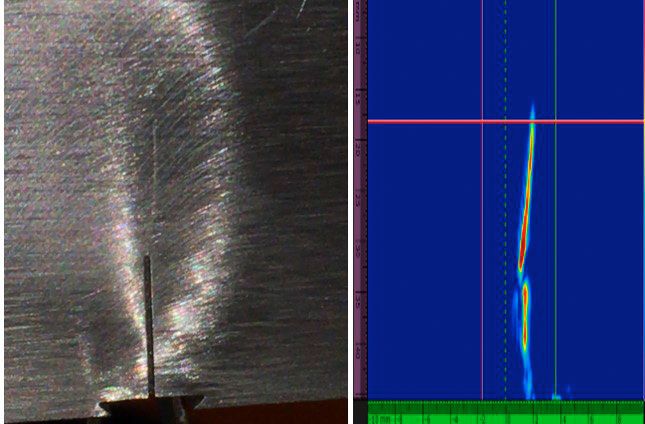

Em relação à precisão, os engenheiros da EWI concluíram que o método TFM foi confiável, pois atingiu um valor quase igual ao valor medido manualmente (Tabela 2). Também foi observado que o TFM era ligeiramente mais preciso do que o PAUT e os métodos de braçadeira medidora com base nas normas (Volf 2020). Esses resultados significam que o TFM mostra um bom potencial como alternativa ao medidor de clipe para traçar a taxa de crescimento de rachaduras. No entanto, a principal vantagem real do TFM é que ele é uma forma não destrutiva de visualizar a fissura e obter informações valiosas sobre natureza e orientação dela (ângulo, grau de ramificação, etc.). A representação visual da fissura de fácil interpretação fornecida pelo TFM ajuda a reduzir a complexidade da análise dos dados (Figura 11), facilitando a compreensão.

Figura 11 — Foto da fenda projetando-se para cima a partir do entalhe (esquerda); Imagem TFM do entalhe e rachadura (direita)

Os engenheiros da EWI propõem a realização de mais testes de TFM em geometrias de fissuras, como fendas de canto, ramificadas e enterradas. Mais experiências são necessárias para confirmar o potencial percebido neste estudo para melhorar a detecção, dimensionamento e caracterização de trincas por fadiga, o que poderia, em última análise, melhorar a precisão das avaliações de vida útil de estruturas carregadas ciclicamente.

Referência

Volf, Oleg. EWI Technical Insights. “Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM).” Julho de 2020