Esta nota de aplicação explica como usar transdutores de elemento duplo, comumente conhecidos como dual, para medir a espessura restante do metal em aplicações de corrosão.

Detecção de corrosão usando transdutores de elemento duplo

Praticamente tudo o que é feito com metais estruturais comuns está sujeito à corrosão. Um problema particularmente importante, que muitas indústrias precisam enfrentar, é a medição da espessura da parede remanescente de tubos, canos ou tanques que podem sofrer corrosão na superfície interna. Essa corrosão frequentemente não é detectável por inspeção visual sem cortar ou desmontar o tubo ou tanque. Os feixes de aço estrutural, particularmente os suportes para pontes e aço empilhado, também estão sujeitos à corrosão, o que reduz a espessura original do metal. Se a corrosão não for detectada no tempo certo, a corrosão irá reduzir as paredes e, provavelmente, causar defeitos estruturais perigosos.

As considerações de segurança e econômicas exigem que tubos de metal, tanques ou estruturas que estão sujeitos à corrosão sejam inspecionados regularmente. O teste ultrassônico é um método não destrutivo amplamente aceito para realizar essa inspeção, e o teste ultrassônico de metal corroído geralmente é feito com transdutores de elemento duplo.

Teoria da operação

As superfícies irregulares que são frequentemente encontradas em situações de corrosão dão aos transdutores duplos uma vantagem sobre os transdutores de elemento único. Toda aferição ultrassônica envolve a cronometragem do trajeto de ida e volta de um pulso sonoro em um material de teste. Como o metal sólido tem uma impedância acústica diferente da dos gases, líquidos ou produtos de corrosão, como incrustações ou ferrugem, o pulso sonoro será refletido na superfície distante do metal remanescente. O instrumento de teste é programado com a velocidade do som no material de teste e calcula a espessura da parede a partir desta fórmula simples: distância = velocidade × tempo.

A maioria dos medidores projetados para aplicações de medição mede o tempo do trajeto de ida e volta do primeiro eco da parede traseira. Muitos instrumentos também podem medir o intervalo entre ecos múltiplos sucessivos. Esta técnica pode ser muito útil em situações que envolvem tinta espessa ou revestimentos semelhantes, no entanto, a medição eco a eco pode ser menos eficaz na detecção de corrosão e medição da espessura mínima real de tubos ou paredes de tanques perfurados.

Os transdutores de elemento duplo incorporam elementos de transmissão e recepção separados montados em linhas de atraso que geralmente são cortadas em um ângulo com o plano horizontal (o ângulo de teto) de modo que os trajetos do feixe de transmissão e recepção cruzem abaixo da superfície da peça de teste. O esquema do cruzamento de feixes dos transdutores de elemento duplo fornecem um efeito de foco falso que otimiza a medição da espessura mínima da parede em aplicações de corrosão.

Os transdutores duplos serão normalmente mais sensíveis do que os transdutores de elemento único aos ecos da base dos poços que representam a espessura mínima restante da parede. Além disso, os duplos podem ser usados com mais eficácia em superfícies externas ásperas. O acoplamento preso em bolsões em superfícies ásperas de entrada de som pode produzir ecos de interface longos e vibrantes que interferem na resolução próxima à superfície de transdutores de elemento único. Com um dual, é improvável que o elemento receptor capte esse eco falso. Finalmente, os transdutores duplos podem ser projetados para medições de alta temperatura que danificariam os transdutores de contato de elemento único.

Equipamento utilizado em aplicações para corrosão

Muitos medidores de espessura ultrassônicos portáteis pequenos são projetados especificamente para aplicações de pesquisa de corrosão. Normalmente, esses medidores são usados com um grupo dedicado de transdutores de elemento duplo, cobrindo várias faixas de espessura e condições de temperatura. Em algumas aplicações críticas, especialmente em temperaturas elevadas, um usuário pode exigir uma exibição de forma de onda ultrassônica para ajudar a verificar se os ecos válidos estão sendo detectados.

O medidor de espessura ultrassônico 39DL PLUS™ tem uma tela de forma de onda projetada para esses casos. Para obter detalhes completos, consulte a folha de especificações do instrumento. Outro instrumento projetado para este tipo de teste é o medidor de espessura 45MG. Em aplicações de corrosão, os transdutores duplos também podem ser usados de forma eficaz com detectores de defeitos. Detectores digitais de defeitos, como a série EPOCH™ (instrumentos EPOCH 650

e EPOCH 6LT), fornecem uma medição de espessura e uma exibição de forma de onda.

Procedimento para fazer medições de espessura de corrosão com transdutores de elemento duplo

Os seguintes princípios gerais se aplicam a todas as medições de corrosão com transdutores de elemento duplo, sejam usados com um medidor de espessura portátil ou com um detector de falhas. Tenha em mente que, em todos os casos, o instrumento deve ser devidamente calibrado para a velocidade do som e deslocamento de zero de acordo com o procedimento encontrado no manual de operação do instrumento.

1. Seleção do transdutor

Em todos os sistemas de medição por ultrassom (transdutor mais medidor de espessura ou detector de defeitos), existem espessuras mínimas de parede que estão abaixo de um certo valor que não podem ser medidas. Normalmente, esse intervalo mínimo será especificado na documentação fornecida pelo fabricante. Com o aumento da frequência do transdutor, a espessura mínima mensurável diminui.

Em aplicações de corrosão onde a espessura mínima restante da parede é normalmente o parâmetro a ser medido, é particularmente importante estar ciente da faixa especificada do transdutor que está sendo usado. Se um duplo for usado para medir uma peça de teste que está abaixo de sua faixa mínima projetada, o medidor pode detectar ecos inválidos e exibir uma leitura de espessura incorretamente alta.

A tabela abaixo lista as espessuras mensuráveis mínimas aproximadas em aço para os transdutores padrão usados com os medidores 39DL PLUS e 45MG. Observe que estes números são aproximados. O mínimo mensurável exato em uma aplicação depende da velocidade do material, da condição da superfície e da geometria, e deve ser determinado experimentalmente pelo usuário.

Transdutor | Diâmetro | Freq. | Conector | Espessura mínima aproximada | Raio mínimo aproximado | Limite de temperatura | ||||

pol. | mm | MHz | pol. | mm | pol. | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Reto | 0,04 | 1 | 0,75 | 20 | De –5 a 932 | de –20 a 500 |

D791 | 0,434 | 11 | 5 | Ângulo reto | 0,04 | 1 | 0,75 | 20 | De –5 a 932 | de –20 a 500 |

D791-RM | 0,434 | 11 | 5 | Ângulo reto | 0,04 | 1 | 0,75 | 20 | De –5 a 752 | de –20 a 400 |

D792 | 0,283 | 7,2 | 10 | Reto | 0,02 | 0,5 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D793 | 0,283 | 7,2 | 10 | Ângulo reto | 0,02 | 0,5 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D7912 | 0,295 | 7,5 | 10 | Reto | 0,02 | 0,5 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D7913 | 0,295 | 7,5 | 10 | Ângulo reto | 0,02 | 0,5 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D794 | 0,283 | 7,2 | 5 | Reto | 0,03 | 0,75 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D797-SM | 0,900 | 22,9 | 2 | Reto | 0,15 | 3,8 | 4,00 | 100 | De –5 a 752 | de –20 a 400 |

D797 | 0,900 | 22,9 | 2 | Ângulo reto | 0,15 | 3,8 | 4,00 | 100 | De –5 a 752 | de –20 a 400 |

D798 | 0,282 | 7,2 | 7,5 | Ângulo reto | 0,02 | 0,71 | 0,50 | 12,7 | De –5 a 300 | de –20 a 150 |

D799 | 0,434 | 11 | 5 | Ângulo reto | 0,04 | 1 | 0,75 | 20 | De –5 a 300 | de –20 a 150 |

D7226 | 0,350 | 8,9 | 7,5 | Ângulo reto | 0,02 | 0,71 | 0,50 | 12,7 | De –5 a 300 | de –20 a 150 |

D7906-SM | 0,434 | 11 | 5 | Reto | 0,04 | 1 | 0,75 | 20 | De –32 a 122 | de 0 a 50 |

D7906-RM | 0,434 | 11 | 5 | Reto | 0,04 | 1 | 0,75 | 20 | De –32 a 122 | de 0 a 50 |

D7908 | 0,283 | 2 | 7,5 | Reto | 0,04 | 1 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

D7910 | 0,500 | 7 | 5 | Ângulo reto | 0,04 | 1 | 1,00 | 25 | De –32 a 122 | de 0 a 50 |

MTD705 | 0,200 | 5,1 | 5 | Ângulo reto | 0,04 | 1 | 0,50 | 12,7 | De –32 a 122 | de 0 a 50 |

*Pode ser necessário ajustar o ganho para fazer medições precisas em raios abaixo do valor mínimo especificado.

2. Condição da superfície

Escala solta ou descamada, ferrugem, corrosão ou sujeira na superfície externa de uma peça de teste interferirá com o acoplamento da energia sonora do transdutor ao material de teste. Por esse motivo, limpe todos os resíduos soltos na amostra com uma escova de cerdas metálicas ou lixa antes de fazer as medições.

Geralmente, é possível realizar medições de corrosão através de camadas finas de ferrugem, desde que ela seja uniforme e esteja bem acoplada no metal abaixo. Algumas superfícies muito rugosas ou corroídas podem precisar ser limadas ou lixadas para garantir um acoplamento adequado. Também pode ser necessário remover a tinta se ela tiver sido aplicada em camadas grossas ou se estiver descascando do metal.

Embora seja frequentemente possível fazer medições de corrosão padrão através de camadas finas de tinta (na ordem de alguns milésimos de polegada ou 0,1–0,2 mm), a tinta espessa atenua os sinais ou cria prováveis ecos falsos e requer técnicas especiais, como o eco a eco ou a medição THRU-COAT™. A corrosão severa na parte externa da superfície do tubo ou duto pode ser um problema.

Em algumas superfícies rugosas, utilizar gel ou lubrificante no lugar do líquido acoplante ajudarão na transmissão da energia do som na peça de teste. Em casos extremos, será necessário lixar a superfície até ficar suficientemente plana para permitir o contato com a face do transdutor. Em aplicações onde a corrosão profunda ocorre na parte externa de um tubo ou tanque, geralmente é necessário medir a espessura do metal remanescente da base dos poços até a parede interna. Existem técnicas ultrassônicas sofisticadas usando transdutores de imersão focalizados que podem medir diretamente da base de uma fossa externa até a parede interna, mas isso geralmente não é prático para trabalho de campo.

A técnica convencional é usada para medir a espessura de metal uniforme através do ultrassom, medir a mecanicamente a profundidade da cavidade e subtrair a profundidade da cavidade da espessura da parede. Você também pode lixar ou limar a superfície abaixo da base das cavidades e realizar as medições normalmente. Como acontece com qualquer aplicação difícil, a experimentação com amostras de peças reais é a melhor maneira de determinar os limites de uma combinação particular de medidor/transdutor em uma determinada superfície.

3. Posicionamento e alinhamento do transdutor

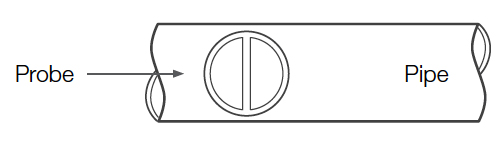

Para garantir um acoplamento sonoro adequado, pressione firmemente o transdutor contra a superfície de teste. Em superfícies cilíndricas de pequeno diâmetro, como tubos, segure o transdutor de forma que o material de barreira de som visível na face da sonda esteja alinhado perpendicularmente ao eixo central do tubo (veja a ilustração abaixo).

Embora pressionar o transdutor com a mão seja necessário para realizar boas leituras, nunca raspe ou torça a sonda em uma superfície de metal áspera. A face do transdutor será arranhada e, eventualmente, o desempenho será prejudicado. A técnica mais segura para mover um transdutor ao longo de uma superfície áspera é pegá-lo e reposicioná-lo para cada medição.

Lembre-se que o teste de espessura com ultrassom mede somente um ponto dentro do feixe do transdutor e, que a espessura da parede varia consideravelmente em situações de corrosão. Os procedimentos de teste geralmente exigem a realização de várias medições dentro de uma área definida e o estabelecimento de uma espessura mínima e/ou média.

Idealmente, colete os dados em incrementos não superiores à metade do diâmetro do transdutor para ajudar a garantir que nenhuma cavidade ou outras variações locais na espessura da parede sejam perdidas. Cabe ao usuário definir um padrão de coleta de dados adequado às necessidades de uma determinada aplicação.

É possível que em alguns materiais severamente corroídos ou furados, existam pontos onde as leituras não podem ser obtidas. Isto pode acontecer a superfície interna do material é tão irregular que energia do som se dispersa ao invés de ser refletida de volta ao transdutor. A falta de uma leitura também pode indicar uma espessura fora da faixa do transdutor e do instrumento que está sendo usado. Normalmente, a impossibilidade de se obter uma leitura válida de espessura de um determinado ponto de uma amostra pode ser sinal de uma parede gravemente degradada, e justifica a investigação por outros meios.

4. Medições em altas temperaturas

Medições de corrosão em temperaturas elevadas exigem atenção especial. Lembre-se dos seguintes pontos:

Temperatura da superfície

Certifique-se de que a temperatura da superfície da peça de teste não excede a temperatura máxima especificada para o transdutor e acoplante que você está usando. Alguns transdutores de elemento duplo foram projetados somente para realizar medições em temperatura ambiente.

Acoplante

Use um acoplante de acordo com a temperatura do local de trabalho. Todos os acopladores de alta temperatura evaporam em alguma temperatura, deixando um resíduo duro que não transmite a energia do som. Aqui estão as temperaturas máximas recomendadas para nossos acoplantes:

Número da peça

Descrição

Volume

Aplicação

B2

Glicerina

2 oz. (0,06 litro)

De uso geral, mais viscoso e com alta impedância acústica, o que o torna um acoplante ideal para superfícies rugosas. Para uso em temperatura ambiente.

D12

Tipo de gel

12 oz. (0,35 litro)

Para superfícies ásperas, superfícies acima da cabeça ou paredes verticais. Para uso em temperatura ambiente.

H-2

Alta temperatura

2 oz. (0,06 litro)

Faixa de temperatura de 0 °F (-18 °C) a 750 °F (400 °C) em muitas aplicações de ambiente aberto quando usado de acordo com o procedimento recomendado pelo fabricante.*

I-2

Alta temperatura

2 oz. (0,06 litro)

Faixa de temperatura de 371 °C a 538 °C (700 °F a 1000 °F); para mais detalhes, consulte o SDS.*

*As aplicações típicas de falhas e espessuras de UT usam filmes finos de acoplante em um ambiente aberto onde a pequena quantidade de gás formado pode se dissipar rapidamente. No entanto, se um flash de ignição automática de gás de acoplante improvável for motivo de grande preocupação, este acoplante não deve ser usado acima da temperatura de ignição automática fornecida na SDS.

Velocidade de medição

Medições rápidas permitem que a estrutura do transdutor resfrie entre as leituras. Transdutores duplos de alta temperatura têm linhas de atraso feitas de material termicamente tolerante, mas a exposição contínua a temperaturas muito altas, o interior da sonda aquece a um ponto em que as ligações vão falhar, danificando o transdutor. A função de congelamento do instrumento é útil para capturar uma leitura durante os testes que requerem um breve contato de superfície.

Velocidade do som no material e offset zero do transdutor

Lembre-se de que a velocidade do som do material e o deslocamento de zero do transdutor mudarão com a temperatura. Para máxima precisão em altas temperaturas, faça a calibração da velocidade através de uma seção da barra de teste com espessura conhecida com a mesma temperatura do ambiente em que as medições serão realizadas.

Como alternativa, medidores avançados, como o instrumento 39DL PLUS, fornecem software que pode ser programado para compensar automaticamente a velocidade de variações de temperatura conhecidas. Todos os nossos medidores de corrosão possuem uma função zero semiautomática que pode ser usada para ajustar a configuração de zero em altas temperaturas. Consulte o manual de operação do instrumento para obter detalhes.

Para outros medidores e detectores de defeitos, consulte seu manual de operação para obter informações sobre como compensar o desvio zero em temperaturas elevadas. Além disso, frequentemente é necessário aumentar o ganho ao medir em temperaturas elevadas. Todos os nossos medidores de corrosão têm ajuste de ganho contínuo ou uma função de aumento de ganho que pode ser usada para essa finalidade.

5. Medidores e detectores de defeitos

Um medidor de corrosão ultrassônico é projetado para detectar e medir os ecos refletidos da parede interna de uma peça de teste. Descontinuidades de material como falhas, rachaduras, vazios ou laminações podem produzir ecos de amplitude suficiente para acionar o medidor, aparecendo como medições excepcionalmente finas em certos pontos em uma peça de teste.

No entanto, um medidor de corrosão não é projetado para detecção de falhas ou rachaduras e não pode ser usado para detectar descontinuidades de material. Uma avaliação adequada das descontinuidades do material requer um detector de defeitos por ultrassom, como os instrumentos EPOCH 6LT ou EPOCH 650, para ser usado por um operador devidamente treinado. Em geral, quaisquer leituras inexplicáveis por um medidor de corrosão merecem um exame mais aprofundado.