Formação de camada de óxido em tubos de caldeiras

As altas temperaturas encontradas dentro das caldeiras a vapor (superiores a 800 °C) podem provocar a formação de um tipo específico de óxido de ferro duro e quebradiço, chamado magnetita, na superfície interna e externa dos tubos da caldeira de aço. Em temperaturas muito elevadas, o vapor da água reage com o ferro presente no aço e forma magnetita e hidrogênio de acordo com a seguinte fórmula:

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

A velocidade dessa reação aumenta com a temperatura. Os átomos de oxigênio se expandem para o interior através da camada de magnetita, enquanto as partículas de ferro se propagam para o exterior, de modo que a camada continua a crescer mesmo quando a superfície do tubo está toda coberta.

A camada de magnetita atua como isolante térmico no tubo visto que a condutividade térmica da camada é de apenas 5% no aço, aproximadamente. Quando o calor não pode mais ser transferido pela labareda através do tubo para dentro do motor a vapor, a parede do tubo atingirá temperaturas muito superiores à variação para a qual foi projetada.

A exposição a temperaturas extremamente altas a longo prazo, com a alta pressão interna do tubo, provoca microfissurações intergranulares no metal e deformações (pequeno abaulamento ou dilatação do metal), o que acaba levando a falhas por colapso. Um efeito secundário é a exfoliação do óxido em que pedaços da camada de óxido se quebram (geralmente devido à tensão térmica causada ao ligar e desligar a caldeira). Esses pedaços duros são transportados pelo fluxo de vapor para a turbina, onde causarão erosão ao longo do tempo.

O aumento da camada de magnetita e os dados metálicos associados a ele são os principais fatores que diminuem a vida útil do tubo da caldeira. O processo começa lentamente mas acelera com o passar do tempo. Conforme a camada fica mais espessa, a parede do tubo fica mais quente. O calor aumenta o crescimento da camada e os danos causados ao metal. Pesquisas da indústria de geração de energia indicam que o efeito da camada é relativamente insignificante em

espessuras de aproximadamente 0,3 mm. Além do aumento da espessura da camada, os outros efeitos negativos aumentam rapidamente.

Medição ultrassônica da espessura da camada em tubos de caldeira

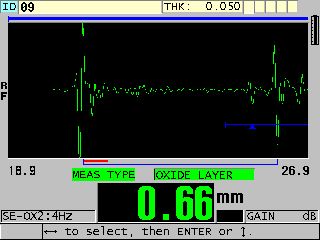

A medição periódica da espessura da camada permite ao operador do sistema estimar a vida útil restante do tubo, identificá-los e substituí-los antes que eles parem de funcionar. O teste por ultrassom é um método rápido de ensaio não destrutivo para medição de camadas.

Os instrumentos ultrassônicos portáteis, como o medidor de espessura 39DL PLUS™ ou os detectores de defeitos da série EPOCH™, podem medir as camadas internas de óxido com espessura de 0,2 mm usando o transdutor M2017 (linha de atraso de 20 MHz), geralmente recomendado. O transdutor especializado M2091, que é uma sonda de onda de cisalhamento de 20 MHz, pode ser usado

junto com o acoplante de sonda de cisalhamento para medir espessuras de aproximadamente 0,152 mm. Em todos os casos, a superfície de acoplamento deve ser lisa. Em alguns casos, será necessário preparar a superfície.

Medição típica de óxido interno com medidor de espessura e transdutor de linha de atraso M2017 (ampliado)

Medição típica de óxido interno com um detector de defeitos e um transdutor de linha de atraso M2017, mostrando o eco da linha de atraso à esquerda da tela

Informações mais detalhadas sobre as camadas de óxido e os efeitos causados na tubulação de caldeiras podem ser encontradas no livro Metallurgical Failures in Fossil Fired Boilers de David N. French (John Wiley Sons, 1983).