Aplicação

Junções confiáveis são essenciais para a integridade das estruturas de compósitos de aeronaves durante toda sua vida útil. No entanto, métodos NDT foram desenvolvidos para avaliar a qualidade da união do compósito durante a manutenção. Esta nota de aplicação revê vários métodos que foram desenvolvidos recentemente para melhorar a confiabilidade da inspeção.

Background

A utilização de compósitos na fabricação de aeronaves está crescendo drasticamente. Os principais fabricantes de estruturas para Boeing e Airbus aumentam significativamente o uso de compósitos nos aviões comerciais. Quase toda a fuselagem do Boeing 787 é feita de compósitos, o Airbus A380 e A350 também utilizam uma quantidade significativa de estrutura em compósitos. Os fabricantes de jatinhos regionais e empresariais também

aumentaram a utilização do compósito. O mesmo aumento é observado nas aeronaves militares, como os caças F22 e aviões de transporte A400.

Como as estruturas das aeronaves estão sujeitas a impactos e raios, é preciso métodos confiáveis e não destrutivos para verificar rapidamente os danos potenciais. Os métodos e os instrumentos necessários precisam ser de fácil utilização para os todos inspetores de ensaios não destrutivos de – ao redor do mundo – para garantir a consistência dos resultados dos testes de manutenção.

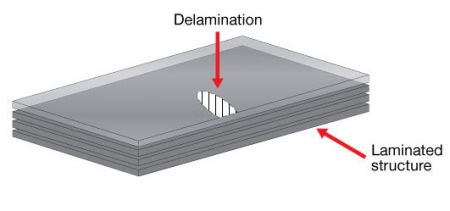

Os impactos sofridos pelas estruturas das aeronaves podem danificar de várias maneiras as estruturas compostas. O dano vária de acordo com a natureza do compósito, de sua composição e da densidade. Nas estruturas de compósitos laminados, os principais defeitos causados pelos impactos são a delaminação entre as camadas da fuselagem e o revestimento da asa. Mas o impacto pode causar, também, delaminação entre o revestimento e os

rigidificadores. Este descolamento pode prejudicar de maneira significativa a integridade das estruturas. As estruturas laminadas incluem, principalmente, a fuselagem do B787, assim como o A350.

Figura 1: Delaminação em uma estrutura laminada

Estrutura de compósito sanduíche, composto de um sanduíche de estrutura com núcleo alveolado (NOMEX, etc.) entre o revestimento laminado de carbono, apresentam danos de vários tipos diferentes. Depois de um impacto, pode-se encontrar os seguintes defeitos:

Tipo A – delaminação entre as dobras do revestimento CFRP externo, paralelo à superfície

Tipo B – descolamento entre o revestimento externo e o núcleo do alvéolo

Tipo C – fissura no núcleo do alvéolo paralela à superfície de inspeção

Tipo D – fissura no núcleo do alvéolo na área paralela

Tipo E – descolamento entre o revestimento interno e o núcleo do alvéolo

Tipo F – entrada de fluido no núcleo do alvéolo

Figura 2: Danos em estrutura de compósitos sanduíche

Soluções e equipamentos

Teste de detecção de defeitos em multimodo acústico

O Bondmaster 600 da Olympus é um aparelho de detecção de defeitos para compósitos multimodo que utiliza o modo pitch-catch, a análise de impedância mecânica (MIA, na sigla em inglês) e teste de ressonância para inspecionar compósitos. Este aparelho tem sido usado há muito tempo na maioria das aeronaves existentes, mas novos métodos foram desenvolvidos recentemente.

Figura 3: Olympus BondMaster 600

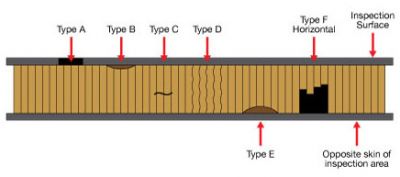

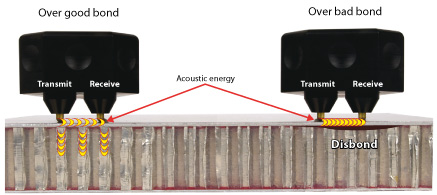

Os modos de pitch-catch são utilizados para inspecionar compósitos que possui estruturas alveoladas. O transmissor envia energia acústica à amostra, que é receba pelo receptor. Em um compósito, uma parte da energia acústica é atenuada pelos componentes da estrutura. Quando a sonda é colocada sobre uma área descolada, a quantidade de energia devolvida ao receptor é maior, resultando uma alteração da amplitude.

Figura 4: Modo pitch-catch para detecção de defeitos em compósitos

Uma adaptação desta técnica foi desenvolvida recentemente para permitir a detecção confiável de um descolamento (área de 25 mm × 25 mm) localizado do outro lado 40 mm abaixo da estrutura alveolada, como um defeito de tipo E. Uma nova sonda de alta tensão foi projetada especificamente para inspeções difíceis e demoradas dos aviões da Airbus. Este resultado é impressionante e agora é uma referência nos boletins de

serviço da Airbus.

Teste de ultrassom convencional

A técnica de ultrassom e a mais utilizada nas inspeção de compósitos. Existe uma grande variedade de aparelhos de ultrassom apropriados. Normalmente, o ultrassom percorre muito bem estruturas de compósitos laminados e podem detectar anomalias com bastante facilidade. Infelizmente, em estruturas de tipo sanduíche o ultrassom sofre atenuação devido à falta de homogeneidade e à baixa densidade do núcleo da estrutura. Portanto, a

utilização do ultrassom em estruturas de tipo sanduíche que exigem que os aparelhos possuam recursos mais especializados.

No ambiente de fabricação, os grandes painéis de tipo sanduíche são inspecionados através dos métodos de transmissão através do qual um feixe de ultrassom de amplitude relativamente elevada percorre a amostra e o transdutor de recepção, localizado no outro lado, mede a atenuação do sinal. Os resultados são, normalmente, apresentados como imagens de C-scan. Esta técnica é amplamente utilizada e é muito

confiável. Porém, não é possível usar esta técnica em manutenções que exigem acesso dos dois lados da estrutura da aeronave.

No entanto, o ultrassom permite a detecção de delaminação nos revestimento externos e internos, presença de fluidos e núcleos prensados. Os transdutores de baixa frequência e o rastreamento do sinal da parede traseira são necessários e devem ser utilizados de forma bastante inteligente. A delaminação dos revestimentos externos e os descolamentos entre o revestimento externo e o núcleo são caracterizados pela atenuação

total do sinal da parede traseira.

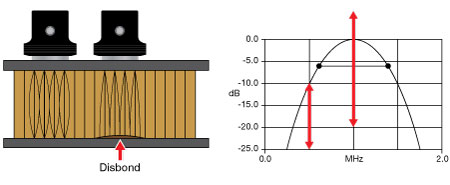

Uma técnica foi desenvolvida recentemente para detectar descolagem entre o revestimento interno e o núcleo. A técnica utiliza uma sonda com largura de banda de 1 MHz, quando excitado por um pulso forte de onda quadrada gera uma ressonância na estrutura abaixo da sonda. O filtro do receptor do aparelho é sintonizado com a espessura da estrutura para trabalhar com o comprimento de meia onda correspondente. A presença de um descolamento reduzirá a solidez da

estrutura provocando alteração na ressonância para comprimento de ondas maiores, porém, a frequência da ressonância irá diminuir. Um descolamento de 25 mm × 25 mm na estrutura interna provocará a atenuação no sinal da parede traseira de 6 dB a 12 dB por causa deste fenômeno.

Figura 5: Princípios da técnica de ressonância ultrassônica

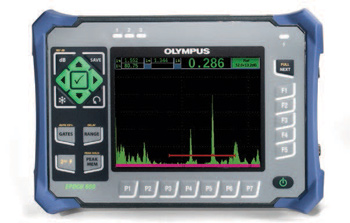

O detector de defeitos por ultrassom EPOCH 650 com pulso de alta voltagem, a qualidade do pulso quadrado e a seleção de filtros de banda estreita é a ferramenta ideal para esta técnica.

Figura 6: Olympus EPOCH 650

Teste de ultrassom Phased Array

As novas tecnologias de ultrassom Phased Array também evoluíram recentemente. Unidades portáteis e fáceis de usar estão agora disponíveis no mercado. O OmniScan PA já é uma referência nos manuais de manutenção na indústria aeronáutica em várias aplicações, incluindo a detecção de danos causados por impactos nas estruturas de compósitos laminados.

Para tais estruturas, é utilizada a função de rastreamento linear. O aparelho realiza inspeções lineares a 0 grau cobrindo grandes áreas em apenas uma passagem. Juntamente com o escâner portátil Glider, o sistema exibe os resultados em imagens de C-scan proporcionando um mapeamento intuitivo das estruturas inspecionadas. O uso combinado da imagem com o rastreamento melhoram a confiabilidade e a velocidade

da inspeção.

Figura 7: Olympus OmniScan PA e GLIDER para inspeção compósitos

Verificador portátil de danos em planos inclinados

Embora muito esforço tem sido empregado na criação de novos métodos e aparelhos para utilização dos técnicos em ensaios não destrutivos, a uso crescente de compósitos nas estruturas das aeronaves ocasionou a necessidade de implantação de processos rápidos de verificação de danos causados por impactos durante o período que o avião fica no aeroporto. Como técnicos em ensaios destrutivos não estão

disponíveis em todos os aeroportos do mundo, foram projetados aparelhos que permitem que pessoas que não possuem esta especialização detectem delaminação provocada por impactos.

O 35RDC é um aparelho ultrassônico simples, go/no-go, criado para realizar inspeções nos aviões Boeing 787 e em outras estruturas com compósitos. Ele foi projetado para que pessoas que não possuem formação em ensaios não destrutivos detectem danos na subsuperfície de estruturas laminadas sólidas causadas por impactos (estruturas não alveoladas). O conceito

foi desenvolvido e patenteado pela Boeing, e é baseada na técnica bem estabelecida de pulso-eco. Hoje, o 35RDC é uma referência na manutenção da estrutura de B787 (Structural Repair Data).

Figura 8: Olympus 35RDC (Verificador de dano em plano inclinado)