Esta nota de aplicação explora a medição de espessura da parede no setor de moldagem por sopro. Saiba mais sobre o equipamento, os métodos, a calibração e os procedimentos usados para determinar a espessura da parede de peças moldadas por sopro.

Controle de qualidade de peças moldadas por sopro

Por muitos anos, o controle de qualidade de peças moldadas por sopro utilizava facas para fazer incisões na amostra e medir a espessura com calibradores. Existem vários problemas decorrentes desse método de teste convencional. Quando uma peça é seccionada, geralmente fica uma rebarba na margem do corte. Se o operador fizer a medição sobre a rebarba, a medição da parede não será correta.

Pressupondo que o operador seja cuidadoso e evite as margens distorcidas, ainda assim existem limitações quanto ao local em que as medições podem ser realizadas com dispositivos mecânicos. Muitas vezes, a geometria da peça limita o acesso a cantos estreitos ou a áreas da pega de garrafas. Quando uma peça é destruída para medições de espessura, ela não pode ser usada na maioria dos outros testes.

Outro problema é a variação na técnica do operador. Os calibradores podem causar erros quando são segurados a um determinado ângulo da peça. Quando os calibradores são usados em materiais que podem ser comprimidos pela pressão da pinça, as leituras de espessura variam de um operador para o outro. Existe também um potencial problema de segurança. Os operadores são obrigados a seccionar as peças com facas várias vezes durante o turno, o que gera o risco de lesões graves.

Dois métodos eletrônicos que podem reduzir ou eliminar esses desafios são a medição ultrassônica e a medição do efeito Hall. Os dois métodos são comumente usados no controle de qualidade de moldagem por sopro. A seleção do método de medição geralmente depende do produto a ser testado. Esta nota de aplicação aborda os fatores-chave a serem considerados ao selecionar um método de medição para peças moldadas por sopro.

Como os medidores ultrassônicos medem a espessura da parede

Os medidores de espessura ultrassônicos fornecem uma maneira precisa, confiável e repetível de medir a espessura da parede a partir de um lado de uma peça sem danificá-la. Eles funcionam medindo o tempo que uma onda ultrassônica leva para atravessar a peça. O transdutor é colocado na superfície da peça que será medida e é acoplado acusticamente à peça usando um fluido – geralmente glicerina, propilenoglicol ou água.

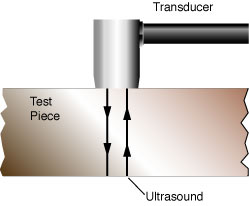

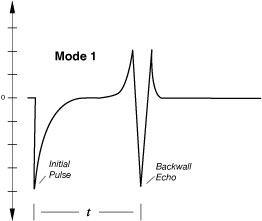

Então, o pulso sonoro percorre a superfície de contato até a superfície oposta e retorna ao transdutor como um eco (veja a Figura 1). O medidor mede o tempo de transmissão do pulso sonoro através do material (veja a Figura 2). Usando a velocidade do som no material que está sendo medido, o medidor calcula a espessura do material com a equação a seguir:

Figura 1. O transdutor é colocado na peça. O som do transdutor faz o percurso de ida e volta entre a superfície de contato e a superfície oposta.

Figura 2. O pulso inicial representa o som que entra na peça. O eco da parede traseira representa o som que retorna da superfície oposta. "t" é o tempo de voo do pulso sonoro. O Modo 1 se refere ao método de medição que utilizou o pulso inicial e o eco da parede traseira para determinar a espessura.

Calibração de medidores ultrassônicos

Os medidores ultrassônicos são extremamente precisos quando as condições que causam erros são compreendidas e algumas precauções simples são tomadas. Se o medidor tiver sido devidamente calibrado, ele exibirá com precisão a espessura da parede. O processo de calibração requer amostras de materiais com espessuras conhecidas.

Normalmente, o medidor será configurado por meio de amostras que representam a espessura máxima e mínima do material a ser medido. A velocidade do som no material e o zero offset (um parâmetro relacionado ao transdutor) são ajustados por meio de uma operação simples utilizando o teclado para inserir a espessura conhecida dos padrões de referência. O medidor usa a espessura conhecida para calcular a velocidade do som e o zero offset para aquele material e o transdutor, respectivamente. Quando o medidor faz medições da espessura, ele usa a velocidade calibrada para calcular a espessura do produto.

Vantagens e limitações da medição ultrassônica

A principal vantagem da medição ultrassônica é que as medições de espessura requerem acesso a apenas um lado da amostra, o que permite a medição de recipientes fechados, chapas grandes e outras geometrias em que o acesso aos dois lados é difícil ou impossível. Os medidores são geralmente portáteis e fáceis de usar.

Uma possível limitação é que a precisão da medição depende da precisão com que o material e a velocidade do som são conhecidos. Consequentemente, este método está sujeito a imprecisões se a velocidade do som no material mudar de forma imprevisível. A velocidade pode sofrer alterações devido a mudanças nas propriedades do material, como variação substancial de temperatura e de densidade. A maioria dos plásticos exibe mudanças de velocidade perceptíveis à medida que a temperatura muda em mais de 5 °C (10 °F).

A melhor maneira de evitar erros induzidos pela variação de temperatura é realizar a calibração e a medição na temperatura ambiente. Se isso não for possível, a calibração e a medição devem ser realizadas em uma posição conhecida e constante no processo de fabricação. Como a maioria dos transdutores padrão será danificada pelo contato com peças mais quentes do que aproximadamente 50 °C (122 °F), não é recomendado testar em temperaturas elevadas, a menos que sejam usados transdutores especiais.

Os produtos com paredes pesadas, em que o interior da peça permanece quente e a superfície externa esfria, podem apresentar grandes variações de temperatura entre o interior e o exterior da peça. Essas variações de temperatura podem causar alterações substanciais na velocidade ao percorrer a parede da peça, o que pode causar incertezas na medição.

Como os medidores de efeito Hall medem a espessura da parede

O outro método de medição eletrônica emprega um fenômeno conhecido como efeito Hall. O efeito Hall utiliza um campo magnético aplicado perpendicularmente a um condutor que transporta uma corrente. Essa combinação inclui uma tensão em outra direção. Um alvo ferromagnético, como uma bola de aço de massa conhecida, é colocado no campo magnético e a tensão induzida é alterada. À medida que o alvo se afasta do ímã, o campo magnético e a tensão induzida subsequente são alterados de maneira previsível. Se essas alterações na tensão induzida forem representadas graficamente, será possível gerar uma curva que comparará a tensão induzida com a distância entre o alvo e a sonda (veja a Figura 3).

Para fazer uma medição, coloque uma sonda Hall em um lado do produto a ser medido e coloque um alvo ferromagnético (normalmente uma pequena bola-alvo de aço) no outro lado do produto. O medidor exibe a distância entre o alvo e a sonda, que é a espessura da parede.

Figura 3. A bola-alvo é colocada em um lado da peça a ser medida. A sonda é colocada no lado oposto da peça e a bola é atraída para a sonda.

Calibração de medidores de efeito Hall

Um medidor de efeito Hall é calibrado colocando uma série de calços de espessura conhecida na sonda, colocando uma bola sobre os calços e inserindo cada espessura conhecida no instrumento utilizando o teclado. A informação inserida no instrumento durante a calibração permite que o medidor crie uma tabela de consulta e faça a representação gráfica das alterações de tensão em uma curva. O medidor verifica os valores medidos com base na tabela de consulta e exibe a espessura em um visor digital. Isso parece complicado, mas os operadores só precisam inserir os valores conhecidos durante a calibração e deixar o medidor fazer as comparações e o cálculo. O processo de calibração é automático, portanto, o operador não precisa entender sobre a física que possibilita a medição.

Vantagens e limitações da medição do efeito Hall

A medição do efeito Hall tem várias vantagens: nenhum acoplante é usado, não há variação de velocidade devido à temperatura ou a outras propriedades do material e a espessura da parede em áreas arredondadas e em amostras extremamente finas pode ser medida. Além disso, geralmente é fácil passar a sonda ao redor da peça para verificar rapidamente a espessura em vários pontos ou para procurar a espessura mínima de uma área.

Uma possível limitação da medição do efeito Hall em aplicações de plástico moldado por sopro é que é necessário colocar uma bola-alvo dentro da peça a ser medida, impedindo a utilização em recipientes fechados (que podem ser medidos com ultrassom). O sistema pode medir até cerca de 10 mm (0,400 pol.) Embora os medidores de efeito Hall possam medir materiais comprimíveis, a bola pode comprimir o material. Por isso, a menor bola possível deve ser usada ao se fazer essas medições. Durante a produção, um operador é capaz de rastrear uma peça inteira em poucos segundos ao mesmo tempo que armazena várias leituras ou rastreia a parede mínima. Com frequência, este tipo de unidade é colocado em uma área de produção, onde é utilizado pelos operadores de equipamentos de moldagem. Esta abordagem permite o controle real do processo estatístico (SPC, sigla em inglês).

Como selecionar um método de medição para peças moldadas por sopro

Não existe uma regra fixa para escolher entre os dois métodos de medição. No geral, se for medir peças grandes e rígidas com paredes grossas, o método preferível é o ultrassônico. Quando for medir peças pequenas com parede fina (menos de 0,100 pol. ou 2,5 mm) com cantos estreitos, os medidores de efeito Hall, como o instrumento Magna-Mike™ 8600, são preferíveis. Os medidores de efeito Hall são indicados para a maioria das aplicações de moldagem por sopro. A maioria dos moldadores por sopro têm peças com formas complexas, paredes relativamente finas e flexíveis e cantos que são difíceis de medir com medidores mecânicos ou ultrassônicos.

Para medições ultrassônicas, pode ser usado um medidor de espessura de precisão. Recomendamos um de nossos medidores de espessura ultrassônicos padrão para a maioria das aplicações comuns de garrafas de plástico de camada única. Isso inclui os medidores 39DL PLUS™ e 45MG com software Single Element (elemento único). Várias configurações de velocidade e transdutor podem ser armazenadas nesses medidores, tornando a medição de vários materiais um processo simples. Normalmente, para peças com parede fina, recomenda-se a utilização dos transdutores Sonopen™ M116, M208 ou V260. Para peças com parede grossa, utilize os mesmos medidores com um transdutor de contato com frequência mais baixa, como o M112, M110 ou o M109. Para medições de espessura em plásticos quentes em temperaturas superiores a 50 °C ou 120 °F, use um transdutor de linha de atraso de alta temperatura.

Medir a espessura de garrafas plásticas finas ou de plástico multicamadas requer uma frequência muito mais alta do que a disponível em medidores de espessura ultrassônicos padrão. Para garrafas finas abaixo de 0,004 pol. (0,1 mm) e recipientes de plástico multicamadas, recomendamos o medidor de alta frequência 72DL PLUS™. O medidor 72DL PLUS pode usar transdutores com frequências de até 125 MHz e pode exibir simultaneamente a espessura de até seis camadas.

É possível calibrar qualquer tipo de medidor rapidamente seguindo algumas etapas simples. Uma vez calibrado, qualquer medidor produzirá resultados precisos e repetíveis. Os usuários descobriram que a técnica do operador é um fator a menos com esses métodos do que com os medidores mecânicos. Os dados de calibração são armazenados com leituras registradas e permitem a verificação do trabalho do operador. Tanto os medidores

ultrassônicos quanto os de efeito Hall oferecem recursos de registro de dados, ajudando a eliminar o risco de erros de transcrição.