Um processo que melhora a eficiência da inspeção, aumenta o rendimento e aperfeiçoa o controle de processos

O telureto de cádmio e zinco (CdZnTe), ou CZT, é um semicondutor composto de cádmio, zinco e telúrio. Ele é usado em uma variedade de aplicações, incluindo detectores de radiação, substratos para MgCdTe (detectores de infravermelho), grades fotorrefrativas, moduladores eletro-ópticos, células solares e geração e detecção de radiação terahertz. A banda proibida (diferença energética) varia entre aproximadamente 1,4 e 2,2 eV, dependendo da composição.

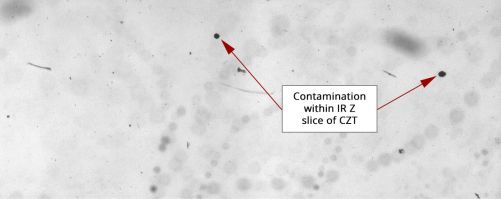

Depois de cortar em cubos e polir o CZT, os fabricantes desses dispositivos precisam conseguir formar imagens através de amostras usando tecnologia de infravermelho, uma técnica de formação de imagem microscópica que usa comprimentos de onda de luz entre 1.100 e 1.200 nm e sensores de formação de imagem para capturar os comprimentos de onda de luz refletida e criar uma imagem.

Após a aquisição de imagem, uma tarefa comum é determinar a localização com a menor quantidade de fases secundárias, exibidas como partículas, dentro do CZT em toda a área da amostra. A colocação do circuito ou ponto condutivo na localização com a menor quantidade de fases secundárias melhora o desempenho do detector, das células solares ou das grades fotorrefrativas. Quanto menor for a porcentagem de fases secundárias presentes, menos difração de sinal passará pelo CZT. Após a análise de imagem automatizada, o sistema precisa acessar a localização com a menor porcentagem de partículas a fim de colocar uma marcação a laser ao redor da área para corte. Atualmente, a maior parte desse tipo de trabalho é feita manualmente e é demorada por causa da dimensão da área de inspeção. A automação desse tipo de processo de inspeção melhora a eficiência de inspeção do fabricante, aumenta o rendimento e aperfeiçoa o controle de processos, economizando tempo e dinheiro.

Automatizando o processo com software de análise de imagem avançado

O software de análise de imagem avançado, combinado com um microscópio de inspeção de compostos ou wafers e uma câmera digital de alta sensibilidade, consegue realizar automaticamente uma varredura através do CZT e detectar fases secundárias para determinar a localização da área com menor porcentagem dentro de uma faixa predeterminada de tamanhos. Além disso, esse sistema consegue retornar a essa área para realizar uma varredura mais sensível e colocar uma marcação usando um sistema de marcação a laser acoplado.

A configuração do sistema ideal inclui:

- Software de análise de imagem OLYMPUS Stream®

- Microscópio composto vertical Olympus BX53/61 ou microscópio de inspeção de wafers Olympus MX51/61, incluindo infravermelho de luz refletida e transmitida

- Câmara digital Olympus XM10IR de alta sensibilidade para formação de imagem dentro da largura de banda infravermelha

- Componentes motorizados X, Y e Z diretamente conectados ao computador para controle por software

- Sistema de marcação a laser acoplado ao iluminador de luz refletida para marcação da superfície da amostra e definição da área de corte

As vantagens mais significativas da configuração são a economia de tempo, a redução dos custos e o aumento da precisão. Isso se deve à automação da varredura, em oposição a uma configuração manual. A automação da varredura é possibilitada pela união automatizada de imagens X, Y e Z , que permite ao usuário ver através de toda a área de superfície usando uma imagem homogeneamente unida, feita a partir de várias varreduras. Isso permite detectar facilmente pontos de imagem que podem indicar defeitos de material. Outras vantagens incluem um rendimento melhorado e a capacidade de identificar áreas para aperfeiçoamento dos processos.

|

.jpg?rev=2D3E)