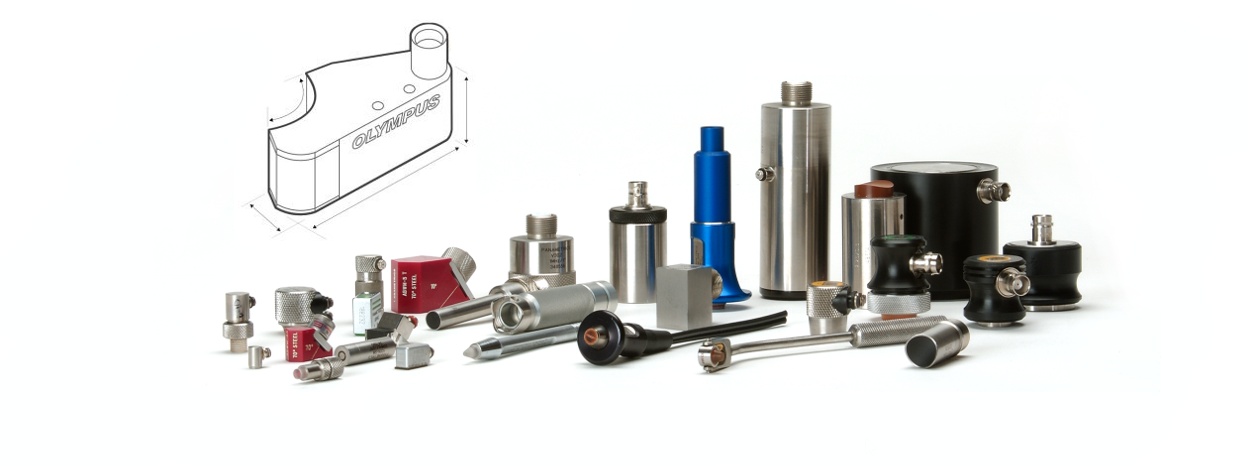

Há décadas projetamos e personalizamos sensores para criar soluções que atendam aos requisitos exclusivos de nossos clientes. Hoje, desenvolvemos recursos que permitem o teste de aplicação local de sensores recém-projetados para garantir que nossas soluções atendam às necessidades de nossos clientes.

O projeto de sensores é altamente especializado, geralmente dando suporte a inspeções comerciais e militares confidenciais que exigem sigilo e equipe especializada. Nossa equipe de peritos em projeto de sensores inclui especialistas em produtos que desenvolvem e e encontram soluções para aplicações, bem como engenheiros de desenvolvimento com mais de 100 anos de experiência (somada) em sensores.

Nossa equipe é especializada no desenvolvimento de soluções com tecnologias avançadas — ultrassom convencional (UT), ultrassom Phased Array (PA), corrente parasita (EC) e detector de defeitos de compósitos. Oferecemos suporte a clientes em todos os setores, incluindo geração de energia, petróleo e gás, transporte (automotivo, ferroviário, aeroespacial) e manufatura.

Até o momento, nossa equipe desenvolveu e fabricou 25.000 projetos de sensores personalizados usando uma variedade de ferramentas avançadas, tais como:

- Máquinas de torno CNC

- Impressão 3D/manufatura aditiva

- Ferramenta de medição de coordenadas FaroArm®

- Software de simulação CIVA NDT

- E, é claro, nossa linha completa de detectores de defeitos tradicionais e detectores de defeitos para compósitos

Como resolvemos desafios de aplicações complexas

Os clientes normalmente nos procuram em busca de uma solução personalizada após terem tentado soluções prontas que não entregaram os resultados desejados. Eles precisam de ajuda para superar limitações como restrições de espaço e tamanho, geometrias de peças complexas, materiais de difícil inspeção, tempos de ciclo de inspeção curtos e requisitos de imagem/dimensionamento mais estritos.

Um projeto personalizado começa quando um cliente nos envia uma solicitação descrevendo o problema. Quando necessário, pedimos ao cliente que nos envie amostras de teste com informações sobre defeitos para nos ajudar no processo de desenvolvimento. Nossos especialistas primeiramente realizam testes extensivos com a tecnologia existente nessas amostras para entender o que é necessário para resolver a aplicação. Em seguida, eles trabalham com o cliente para desenvolver uma solução segundo as restrições e exigências da inspeção. Isso inclui sugestões de sonda, ferramenta, escâner e/ou instrumento apropriado e, possivelmente, uma solução desenvolvida sob medida. O cliente recebe um relatório de teste e uma visita de acompanhamento presencial (ou virtual).

Lidando com os desafios do COVID-19

Implementamos demonstrações virtuais ao vivo de nossas soluções como parte de nossa resposta à COVID-19. Pretendemos continuar a oferecer este serviço para a conveniência de nossos clientes, que também podem obter uma introdução ao vivo de nossos instrumentos e até mesmo ver as peças sendo inspecionadas usando plataformas de compartilhamento comuns (Microsoft Teams, Skype for Business, WebEx e TeamViewer). Como sabemos que a segurança é importante, estamos oferecendo uma conta especial do Transmission Control Protocol (TCP) para lidar com as informações do International Traffic in Arms Regulations (ITAR); isso inclui um e-mail criptografado e soluções da Microsoft para colaborar com a segurança com os clientes.

Do personalizado ao comum — inovação orientada para o desafio

Você sabia que nossa sonda Phased Array flexível pronta para uso começou como uma solução personalizada? Embora sejam agora comumente usadas para inspecionar cotovelos de tubos, a motivação por trás de seu desenvolvimento foi de um cliente que precisava de um sensor Phased Array que pudesse se adequar a geometrias variadas em componentes aeroespaciais de polímero reforçado com fibra de carbono (CFRP).

Encontrando soluções para geometrias complexas

É desafiador realizar inspeção ultrassônica de alta resolução de formas complexas com geometrias variáveis. Para inspecionar tais componentes usando sondas ultrassônicas convencionais, elas devem ficar perpendiculares à superfície em cada ponto de aquisição de dados. Este processo de inspeção é mais lento e é fácil não captar defeitos entre os pontos de aquisição. A tecnologia de teste ultrassônico Phased Array (PAUT) permite a varredura rápida de alta resolução de grandes áreas, mas as sondas Phased Array convencionais são rígidas e não podem se adaptar às alterações na geometria do componente.

Esta inspeção é aprimorada e simplificada com o uso de uma sonda de matriz flexível que se adapta às geometrias variáveis para que os elementos permaneçam perpendiculares à superfície durante a inspeção. Este recurso exclusivo reduz a necessidade de planos de varredura complexos, aumenta a cobertura de cada varredura, simplifica a interpretação dos dados e reduz os requisitos de equipamento para concluir uma inspeção.

Inovação da sonda

Uma investigação inicial foi realizada para validar as técnicas ultrassônicas atuais usadas para inspeção de raio de peças de CFRP, incluindo transdutores de elemento único (UT) e sondas de imersão com Phased Array curvo (PA). O teste foi concluído usando um padrão CFRP com duas partes planas e um raio de 25 mm.

Etapa 1: validação da metodologia atual de inspeção por ultrassom

A figura 1 mostra a sonda UT acoplada ao raio e orientada perpendicularmente ao raio interno para observar a parede traseira. Observe que a inspeção é muito sensível à orientação e as falhas conhecidas podem ser facilmente ignoradas por um usuário inexperiente.

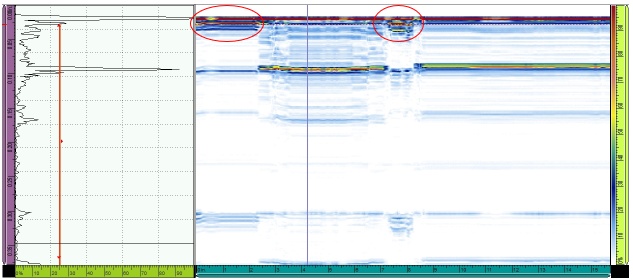

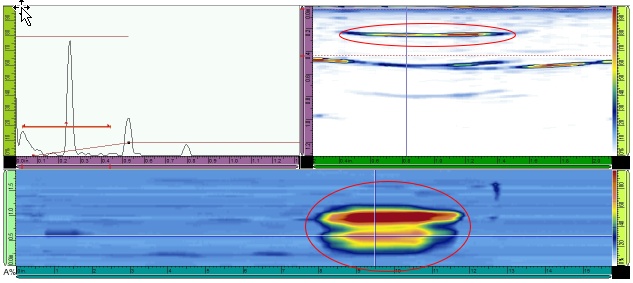

A figura 2 mostra o A-scan e o B-scan da sonda, sendo codificados ao longo do comprimento da peça. Duas falhas foram detectadas (circuladas em vermelho), onde a perda de reflexão da parede traseira e o refletor aparecem mais próximos no tempo.

Etapa 2: validação da metodologia de inspeção da sonda Phased Array curva

O teste com a sonda Phased Array curva de imersão envolveu uma configuração e aquisição de dados mais complicada. Um suporte de sonda foi necessário para posicionar mecanicamente a matriz em um trajeto de água específico e com orientação para o raio. A figura 3 mostra a montagem antes de ser imersa em um tanque de água.

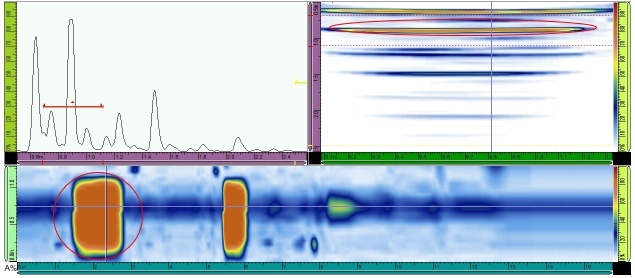

A figura 4 mostra o A-scan, B-scan e C-scan adquiridos com a sonda curva côncava. As dificuldades durante a configuração do teste incluíram a escolha do trajeto da água, a detecção do reflexo da parede posterior e o dimensionamento da falha. No B-scan, o refletor de 12,7 mm (0,5 pol.) é alongado dependendo do trajeto da água e da abertura virtual (quantidade de elementos) escolhidos. A área de cobertura também muda significativamente com o trajeto da água, profundidade focal e tamanho da abertura.

Solução personalizada: sonda de matriz flexível

Conforme ilustrado acima, quando as geometrias são complexas, deve-se usar uma sonda muito pequena para inspecionar cada pequena parte do CFRP. Com base nos resultados da investigação usando UT convencional e métodos de inspeção Phased Array curvo, a equipe projetou e criou uma sonda de matriz flexível para fornecer uma maneira rápida de imagens de áreas curvas.

Etapa 3: teste de durabilidade do projeto da sonda flexível

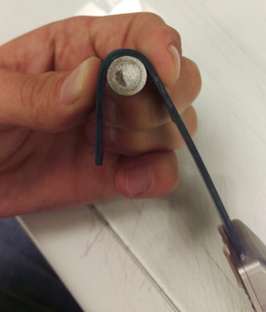

Antes de inspecionar as peças CFRP com a sonda Phased Array flexível, ela foi testada para verificar suas limitações de flexão côncava e convexa. Em cada teste, a sonda foi flexionada em torno de uma peça com um diâmetro conhecido e depois verificada para garantir que a sonda não estava danificada. A figura 5 ilustra a sonda com flexão côncava em torno de um diâmetro de 12,7 mm (0,5 polegadas) sem causar danos.

A figura 6 mostra a matriz convexa flexionada (elementos voltados para fora) em torno de um medidor de 40 mm (1,6 polegadas) de diâmetro sem danos à sonda.

Esses testes permitiram que os engenheiros determinassem as limitações para o uso seguro da matriz flexível. Flexionar ainda mais a matriz fez com que elementos individuais perdessem a sensibilidade e rasgassem o material da língua.

Etapa 4: teste dos resultados da inspeção da matriz flexível

O teste de durabilidade de flexão provou que a sonda poderia ser usada em sua posição flexionada côncava no diâmetro externo do raio de 25 mm da peça de CFRP. A figura 7 mostra a configuração para inspecionar a peça CFRP com a matriz flexível mantida em contato com o raio de 25 mm.

A figura 8 mostra os dados acústicos A-scan, B-scan e C-scan adquiridos com a sonda de matriz flexível. Os benefícios dessa inspeção incluíram cobertura total do raio, medições precisas de falhas e uma configuração mecânica simples. No B-scan, os resultados para o refletor de 12,7 mm (0,5 polegadas) ficaram ligeiramente acima da medição real [15,9 mm (0,627 polegadas)], que foi muito mais preciso do que a sonda côncava de imersão. A área de cobertura era muito maior e os dados eram mais fáceis de entender, pois, os resultados incluíam uma parte da primeira face plana, através do raio, e na segunda parte plana da peça.

Flexibilidade além da inspeção CFRP

Nossa avaliação dos três métodos de inspeção (UT de elemento único, sonda PA de imersão curva e nossa sonda de matriz flexível) determinou que a matriz flexível era mais fácil de implementar e forneceu os dados mais precisos. O conjunto flexível é prático para inspeção de contato de baixo volume com quase todos os detectores de defeitos da Olympus.

Reconhecemos rapidamente as vantagens que a sonda oferece em outras aplicações, como inspeção de cotovelos de tubos. A capacidade da sonda de gerar dados C-scan pode ajudar os usuários a quantificar rapidamente os efeitos da corrosão em uma área, economizando potencialmente tempo e dinheiro dos clientes.

Isso resultou no FlexoFORM™ Scanner, que usa uma sonda de matriz flexível para realizar a inspeção de corrosão em cotovelos de tubos. A solução incorpora uma sonda flexível de 64 elementos, 7,5 MHz, passo de 1 mm com uma elevação de 7 mm que é posicionada em um calço de água. O calço de água permite excelente acoplamento em formas complexas e ajuda a proteger a sonda. Provou ser uma solução de inspeção de cotovelo de tubo rápida e econômica.

No momento, essas são as únicas soluções de matriz flexível em nossa linha de produtos, mas as possibilidades para CFRP, plásticos como polietileno de alta densidade (HDPE) e outras peças que possuem geometrias complexas fazem com que elas possam ser consideradas para desenvolvimento posterior.

Para consultar os especialistas de nossa equipe de projeto de sensor sobre sua aplicação especial, preencha o formulário Custom Phased Array Probe and Wedge Design Inquiry ou entre em contato conosco diretamente.

Conteúdo relacionado

Soluções especializadas da Olympus

Inspeção de cotovelos de tubos para corrosão e erosão acelerada por fluxo com o FlexoFORM™ Scanner

Entre em contato