Os parafusos estruturais de alta resistência são rebites rosqueados amplamente usados para conexão de componentes de aço com aço em estruturas como pontes, máquinas de construção e turbinas eólicas. Essas aplicações requerem rebites capazes de suportar altas cargas e tensões de tração. As inspeções de segurança de estruturas e equipamentos com juntas aparafusadas podem ser um processo demorado e trabalhoso devido à grande quantidade de parafusos que precisam ser examinados.

Porcas e parafusos de rebites de alta resistência

Veja a indústria de energia eólica, por exemplo. Para equipamento de turbina eólica convencional, cada pá do rotor deve ser firmemente unida ao cubo e são necessários até 160 conjuntos de parafusos de alta resistência para conectar as três pás. A torre eólica geralmente é composta por três ou quatro seções, o que requer cerca de 400 a 500 conjuntos de parafusos de alta resistência para conectá-las e ancorar a base à plataforma de aterramento. Ao todo, são necessários cerca de 600 conjuntos de parafusos de alta resistência para a construção da turbina eólica.

Garantir a qualidade e a segurança das estruturas através de testes dos parafusos

Com um número tão grande de parafusos usados em uma turbina eólica, sua qualidade pode afetar diretamente a qualidade e a segurança da turbina eólica. O ambiente hostil no qual as turbinas eólicas operam exerce vários tipos de tensões nos parafusos. À medida que os parafusos envelhecem e se desgastam, suas conexões tendem a afrouxar e podem desenvolver trincas. Quando esses defeitos se tornam graves o suficiente, representam sérios riscos para a operação segura da turbina eólica. A inspeção de manutenção regular, incluindo avaliação de fadiga dos parafusos, é necessária para detectar trincas em uma fase inicial, para que os parafusos defeituosos sejam reparados e substituídos antes de causarem danos críticos.

Inspeção de parafusos de alta eficiência usando o Detector de defeitos OmniScan™ X3

Usando os recursos avançados de Phased Array (PA) e método de foco total (TFM) do detector Phased Array OmniScan X3, os inspetores podem realizar avaliações eficientes e completas para validar a integridade dos parafusos estruturais. Essas técnicas ultrassônicas avançadas fornecem resultados rápidos, confiáveis e repetíveis, ajudando a reduzir o tempo necessário para inspecionar inúmeros parafusos em uma estrutura.

Detecção de trincas e falhas volumétricas em parafusos usando Ultrassom Phased Array

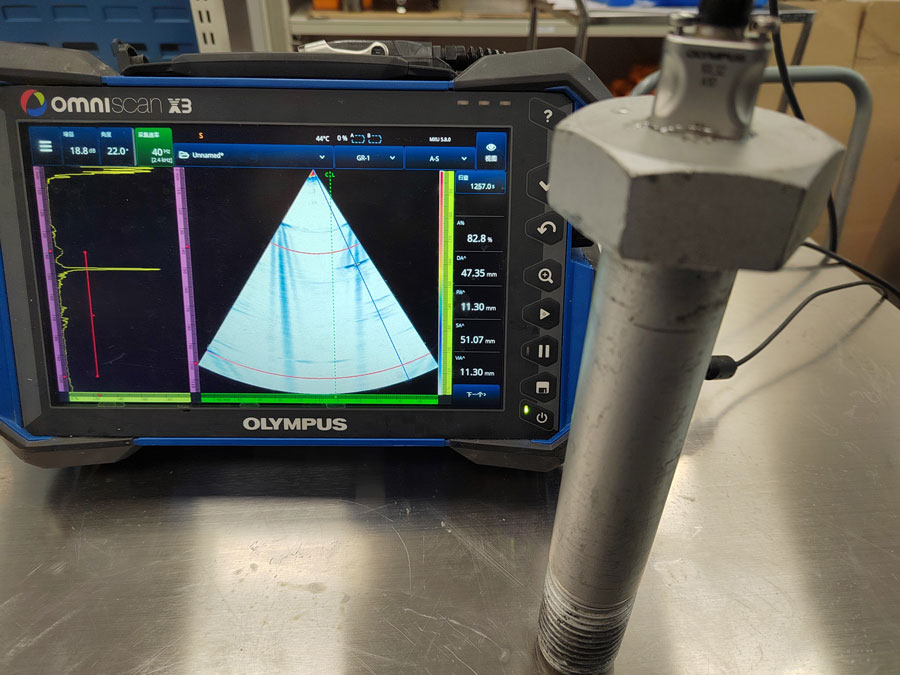

A detecção de trincas e outros defeitos críticos no volume dos parafusos é realizada usando uma sonda Phased Array da Olympus e o detector de defeitos OmniScan X3. Embora este exemplo use uma referência testada em nossos laboratórios, a unidade OmniScan X3 é altamente portátil para que possa ser facilmente transportada no local para realizar inspeções de manutenção em serviço.

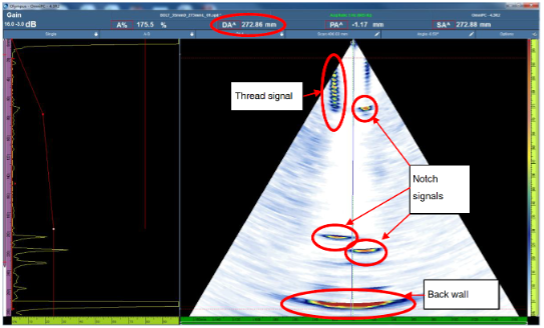

Você pode ver nesta imagem que os entalhes no parafuso são exibidos claramente, bem como a profundidade.

Recentemente, testamos uma sonda em forma de anel Phased Array personalizada, projetada especificamente para inspeção de parafusos. Você pode ler sobre os resultados nesta nota de aplicação. Encontrar a sonda certa para esta aplicação é importante para alcançar uma boa probabilidade de detecção (POD) e resultados confiáveis. Baixe este infográfico útil para ajudá-lo com sua seleção.

Monitoramento da gravidade da corrosão na superfície dos parafusos usando o método de foco total

Usar o inovador método de foco total do detector de defeitos OmniScan X3 permite que os inspetores monitorem facilmente a corrosão na superfície do parafuso. Aqui você pode ver uma de nossas sondas acoplada à superfície da cabeça do parafuso e as imagens resultantes do método de foco total na tela.

Comparando a imagem superior do método de foco total com a imagem inferior, podemos ver claramente a gravidade do cluster de corrosão. Na imagem superior, vemos o sinal de superfície normal delineado em vermelho. E a imagem inferior do método de foco total mostra a corrosão (delineada em vermelho na parte superior) e a rosca (delineada em vermelho na parte inferior).

Recursos facilitadores de testes de parafusos do detector de defeitos OmniScan X3

- Método de foco total inovador

- O processamento de envelope do método de foco total em tempo real melhora a clareza da imagem

- A resolução de grade de até 1024 × 1024 fornece imagens com detalhes mais finos para que as falhas em um cluster sejam mais facilmente distinguíveis

- A ferramenta de modelagem do plano de escaneamento do Mapa de influência acústica (AIM) simula a cobertura do conjunto de ondas (modo) do método de foco total e a sensibilidade do refletor com base nas configurações especificadas pelo usuário

- Até 4 imagens no modo de método de foco total são geradas usando diferentes ângulos de propagação e podem ser exibidas simultaneamente, facilitando o dimensionamento e a caracterização das falhas, incluindo a profundidade

- Phased Array aprimorador da eficiência

- A frequência de repetição do pulso máxima de 20 kHz permite um escaneamento rápido, até 3x mais rápido que nosso modelo anterior

- A faixa de alta amplitude de 800% reduz a necessidade de novo escaneamento

- Compatível com todas as sondas e escâneres Phased Array existentes da Olympus

- O suporte integrado das sondas Dual Linear Array™ (DLA) e Dual Matrix Array™ acelera o processo de criação da configuração

- Operação confiável e amigável

- Classificação IP65 para suportar chuva e poeira

- Navegação simplificada para menus de configurações e etapas do plano de escaneamento

- Duração da bateria de 5 horas e baterias "hot-swap" (trocadas sem interrupção)

- Conectividade de rede sem fio

Para mais informações e conselhos sobre aplicações de inspeção de parafusos e produtos de END da Olympus, não hesite em entrar em contato conosco para discutir suas necessidades com um de nossos especialistas.

Conteúdo relacionado

Transpondo a lacuna da segurança

Esteja pronto para a ocasião: inspeção de condutores de plataformas off-shore com o Phased Array

5 armadilhas para evitar na próxima inspeção de método de foco total (TFM)

Entre em contato