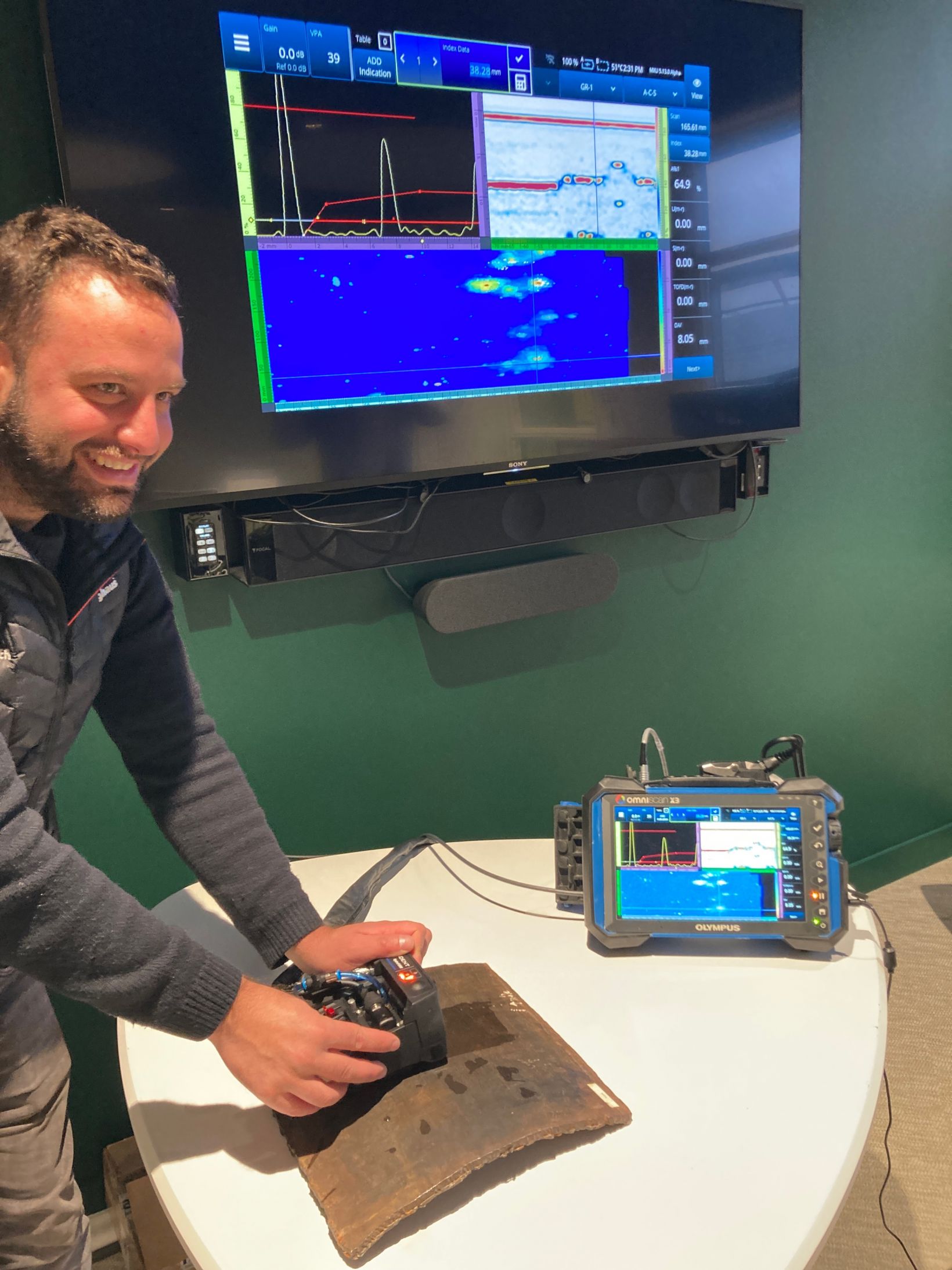

Raphael Mokri na Evident França testando o escâner HydroFORM de última geração com o detector de defeitos OmniScan X3 | Na divisão da Bilfinger UK com sede em Esbjerg, Dinamarca, Raphael Mokri é Engenheiro de projetos de END avançados. O escritório conta com cerca de 60 funcionários e a função de Raphael é apoiar a divisão no que diz respeito a consultas técnicas relacionadas a todas as aplicações de phased array, tempo de voo de onda difratada (TOFD) e outras aplicações de END avançadas. A Bilfinger é uma prestadora de serviços industriais especializada no gerenciamento de ativos para o setor de energia onshore e offshore. Como parte de suas tarefas diárias, Raphael e sua equipe de técnicos de inspeção usam regularmente o nosso escâner Phased Array (PA) HydroFORM™ com o detector de defeitos OmniScan™ X3 para adquirir os dados de ultrassom de PA. Em uma recente visita ao escritório da Evident na França, Raphael teve a oportunidade de testar o nosso escâner HydroFORM de última geração e nos forneceu seu feedback. Antes de nos aprofundar na opinião de Raphael sobre as novas características do design, primeiro pedimos a ele que nos contasse um pouco sobre o trabalho de um inspetor de END em plataformas offshore. Veja a nossa sessão de perguntas e respostas com o Raphael: | |

Suas equipes são especializadas em técnicas de END avançadas, como phased array e TOFD. Que tipo de serviços vocês fornecem com essas tecnologias?Raphael: A maioria dos nossos clientes faz parte do setor de petróleo e gás ou do setor eólico. Depende das necessidades deles, mas trata-se principalmente de inspeção durante a operação ou inspeção de peças recém-fabricadas. Isso inclui o mapeamento de corrosão por phased array, TOFD para corrosão da raiz de solda ou aplicações mais especializadas, como danos de corrosão por ponto de contato em suportes de tubulação. Dependendo do tipo de serviço solicitado, fornecemos uma solução para o cliente. A principal função dos nossos serviços de END é proporcionar aos nossos clientes um tipo de garantia de que seus ativos podem ser usados por mais tempo do que foram projetados inicialmente. Se pensarmos em termos de sociedade, no final das contas, se uma plataforma de petróleo funciona sem problemas e não há incidentes, o resto da sociedade também funcionará muito melhor. Estamos tentando fazer a nossa parte ajudando a prevenir catástrofes, como derramamentos de petróleo, explosões ou colapsos que potencialmente poderiam causar danos às pessoas ou ao meio ambiente. “No final das contas, se uma plataforma de petróleo funciona sem problemas e não há incidentes, o resto da sociedade também funcionará muito melhor.”P: Na sua opinião, quais são as vantagens do phased array avançado em relação ao UT convencional?Raphael: Do ponto de vista do mapeamento de corrosão durante a operação, o phased array tem duas vantagens principais em relação ao UT convencional. O UT convencional é uma técnica de inspeção manual em tempo real. Os resultados são altamente dependentes da competência e confiabilidade do técnico. Os fatores humanos desempenham um papel significativo na eficácia das inspeções. Quando aplicamos o phased array, é possível gravar todos os dados e, portanto, auditá-los. Isso traz muitas vantagens, não só a rastreabilidade e a conformidade com os regulamentos, mas também, e mais importante ainda, elimina o fator humano da coleta de dados em tempo real, o que aumenta a probabilidade de detecção de defeitos. P: Quais são os maiores desafios que você enfrenta ao realizar inspeções offshore?Raphael: Trabalhar offshore pode ser perigoso, pois você fica isolado no meio do mar. O voo mais rápido pode demorar cerca de 45 minutos para chegar. O mais demorado às vezes pode levar 3 horas para chegar. Portanto, a segurança do pessoal é um dos maiores desafios. Outro desafio, que é praticamente o mesmo, devido ao isolamento, os ativos que solicitam que inspecionemos nem sempre podem ser acessados facilmente, por isso, o uso de acesso por corda muitas vezes é necessário. Assim, precisamos desenvolver planos de inspeção que combinem os métodos de END com o acesso por corda. O clima é outro desafio. Podemos trabalhar quando o tempo está muito ruim. Pode estar muito frio, com muito vento. Também pode estar quente, dependendo do país. Trabalhando na Dinamarca, nem tanto. Mas já trabalhei na África também e lá pode ficar muito quente. Combinando isso com o trabalho em altura, precisamos de um equipamento que seja robusto, mas também adequado à finalidade. P: Você pode contar mais sobre o que procura ao escolher o seu equipamento de inspeção offshore?Raphael: Um equipamento robusto e à prova de choque e água, pois apesar da chuva e das condições difíceis, precisamos conseguir trabalhar. Sem dúvidas, a chuva é algo que precisamos considerar, por isso, o equipamento precisa ser à prova de água. Conseguir trabalhar à noite também, pois trabalhamos 24 horas por dia, 7 dias por semana, então esse é outro critério. A vida útil da bateria também é algo que nos interessa, pois não podemos trabalhar conectados à tomada o tempo todo. Ser à prova de choque com certeza é um fator importante, pois não podemos providenciar equipamento adicional em 5 minutos. Às vezes pode levar dias até que possamos embarcar no próximo helicóptero ou uma semana até o próximo barco. É importante que o nosso equipamento seja adequado à finalidade, mas também confiável, pois tomamos decisões de integridade com base nos dados produzidos pelos diferentes equipamentos de END que usamos. P: Vocês já usam algumas das nossas soluções para inspeção. Quais são elas e para quais aplicações?Raphael: Principalmente o dispositivo OmniScan X3, que é o principal equipamento usado para o mapeamento de corrosão por phased array, inspeção de soldas por PA e TOFD. Quanto às sondas, usamos várias sondas da Evident. Usamos os escâneres HydroFORM e FlexoFORM™, as sondas DLA, sondas DGS, e também a A32 e A31 e a sonda DMA A27. No total, temos cerca de 30 unidades do HydroFORM, 20 do FlexoFORM e 25 do OmniScan X3.

Tanque pressurizado do separador em uma plataforma de processamento de petróleo e gás offshore “Quando usamos o HydroFORM, estamos buscando problemas internos, como corrosão-erosão interna.”Usamos para inspecionar principalmente tanques. Quando digo tanques, quero dizer tanques de separação. Quando temos líquido saindo de um poço, normalmente é uma mistura de petróleo, gás e água do mar, então tudo isso precisa ser separado. O líquido passa por um tanque pressurizado chamado de separador e, dependendo da pressão e da densidade, tudo é separado: o gás sobe por meio do vapor e o petróleo flutua acima da água, que fica no fundo do tanque. Dependendo do tipo dos líquidos no interior de uma tubulação ou tanque, podemos esperar encontrar algum tipo de defeito ou mecanismo de defeito. Muitas vezes esperamos ver corrosão (como corrosão por pites ou corrosão microbiana etc.) e erosão. Quando usamos o HydroFORM, estamos buscando problemas internos, como corrosão-erosão interna. O escopo do nosso trabalho geralmente é dirigido por uma equipe de integridade com base onshore que elabora planos de inspeção de acordo com as Práticas recomendadas para inspeção não invasiva de tanques pressurizados do HOIS – HOIS-RP-103. Para começar, eles podem solicitar apenas que inspecionemos a metade inferior de um tanque, mas, dependendo dos resultados, eles podem ampliar o trabalho para inspecionar a estrutura do tanque inteiro para verificar a extensão da corrosão encontrada.

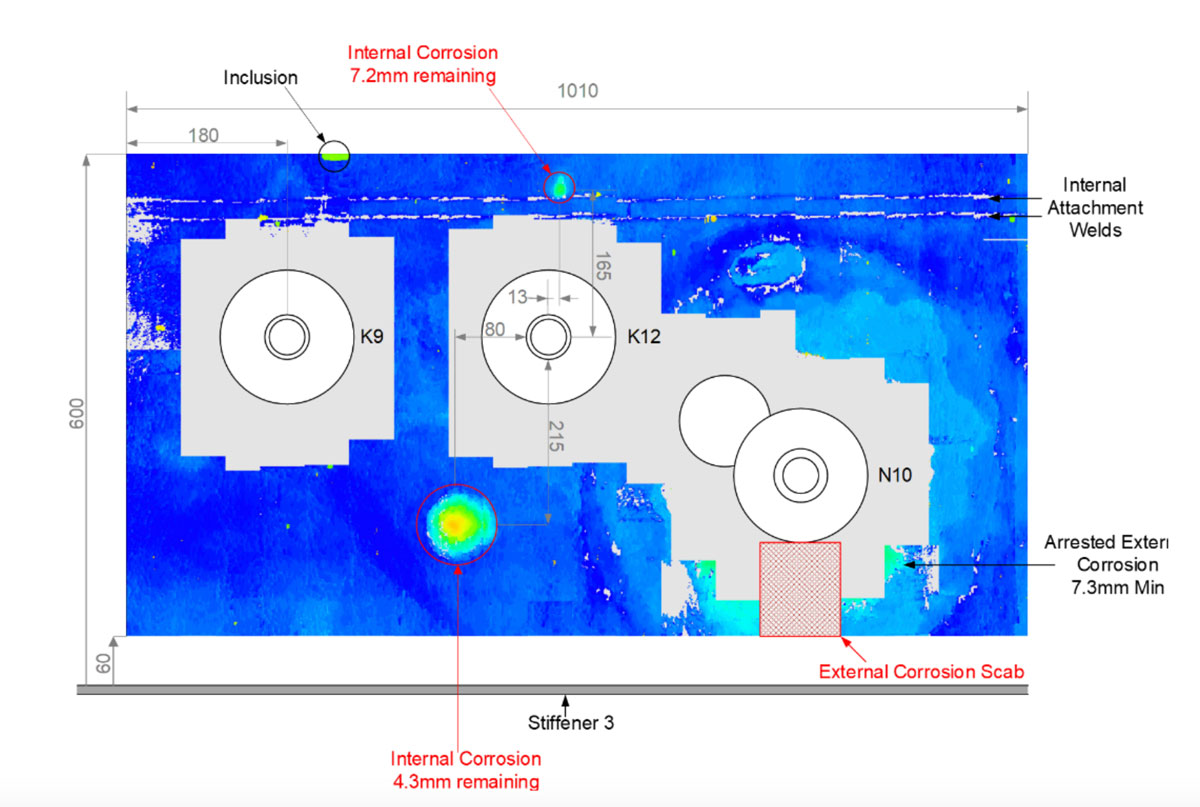

Imagem composta do mapeamento por phased array da Bilfinger (acima) mostrando a detecção de corrosão e corrosão por pites na estrutura de um tanque de separação pressurizado e uma foto do tanque (abaixo).

Imagem composta do mapeamento por PA (acima) e foto da configuração (abaixo) de uma inspeção ao redor das bases de 3 reforços de um tanque pressurizado, detectando uma inclusão e corrosão interna. Scott Westwater, gerente de Raphael, examina as luzes de aviso e status do módulo ScanDeck™, uma nova adição útil ao escâner HydroFORM P: Você visitou recentemente a instalação da Evident na França e testou o novo escâner HydroFORM. O que você achou do novo design?Raphael: Fiquei muito impressionado com as modificações. A sonda agora tem codificadores de 2 eixos, o que, sem dúvidas, é um benefício. Por exemplo, para avaliar a condição interna de tubulações, capturamos com o sistema HydroFORM uma sequência de escaneamentos de banda de 50 mm de largura até que a distância necessária total seja inspecionada. Um dos maiores desafios com o modelo anterior do HydroFORM é manter cada escaneamento de banda alinhado para capturar corretamente o formato da corrosão. Como o novo escâner HydroFORM agora tem 2 codificadores para gravar nos eixos de escaneamento e índice, agora conseguimos obter dados mais confiáveis. Conseguimos capturar facilmente o formato correto da corrosão, o que consequentemente ajudará a equipe de integridade a fazer cálculos de adequabilidade para operação precisos determinando por quanto tempo podemos manter os ativos em operação. “Conseguimos capturar facilmente o formato correto da corrosão, o que consequentemente ajudará a equipe de integridade a fazer cálculos de adequabilidade para operação precisos determinando por quanto tempo podemos manter os ativos em operação.”Outra característica é o fato de que não precisamos de tanta água como acoplamento, pois a nova sonda retém a água muito melhor em comparação com a versão antiga. Quando trabalhamos com o acesso por corda, por exemplo, nem sempre temos acesso a uma fonte de água contínua, por isso, geralmente trabalhamos com bombas de água manuais que precisam ser reabastecidas de vez em quando. Se a sonda usa menos água, o trabalho se torna mais eficiente, pois é possível realizá-lo mais rapidamente. Essa é uma vantagem inegável, pois trabalhar nas cordas pode ser difícil e fisicamente exigente.

P: Que tipo de problemas essas novas características podem ajudar a resolver ou minimizar?Raphael: Todas as luzes indicadoras ajudarão em termos de eficiência. Em vez de finalizar o seu escaneamento e perceber que pode não ter ficado tão bom quanto deveria, o assistente de escaneamento agora pode perceber sozinho quando está indo muito rápido, em vez de ser instruído pelo operador do OmniScan X3. Essa com certeza é uma vantagem, pois geralmente trabalhamos em ambientes barulhentos e a comunicação pode ser complicada. Todas essas novas características ajudarão muito, tanto em termos de coleta de dados como de análise de dados. Sem dúvidas, elas nos ajudarão a melhorar a qualidade e a confiabilidade dos nossos escaneamentos. Se tivermos dados mais confiáveis, isso com certeza ajudará os nossos clientes. “Se tivermos dados mais confiáveis, isso com certeza ajudará os nossos clientes.”Para saber mais sobre o escâner HydroFORM otimizado, acesse www.olympus-ims.com/corrosion-solutions/hydroform Conteúdo relacionadoDominando o mercado de inspeção de cotovelo de tubos com o escâner FlexoFORM™ Escaneamento de solda de tubo mestre com esta ferramenta versátil Entrar em contato |

Um dia na vida de um Inspetor offshore e do escâner Phased Array HydroFORM™

作者 -

2023年 6月 27日

.jpg?rev=8745)